空分设备冷箱内管道设计复杂、烦锁,每一条管线都有它的工艺要求。设计时需满足正常运行时的气液稳定,并对制造、安装、运行、停车、检修等各方面进行综合评估,检查在各个阶段是否存在风险和危害。设计的每一套空分设备都要达到安全、高效是设计人员需要全面考虑的任务。一套空分设备有冷箱内管道150 条左右,其中大部分管道已通过验证、计算,结合历年的设计经验,形成了比较完整、细致的设计规范,如: 管架的定位、气液封的高度、补偿的要求、仪表管的引出和保温、管道布置和安装方式以及材料安装余量的科学统计等等。

新技术运用

一套空分设备中板翅式换热器冷/热端配管可做为一个模块,在这方面的设计方式已经规范化。板翅式换热器热端管道直接穿出板式冷箱顶板,汇集管布置在冷箱外,热端与冷端相对气流走向为同进同出的U 形汇集形式布置。这样的管道布置形式比较简洁,方便安装及检查。在大型空分设备中氧、氮精馏塔与板翅式换热器间的纵向距离,随着空分设备规模等级的扩大相应增大,该处的管道补偿在设计上主要通过较小口径的支管实现,冷端主要考虑补偿。板翅式换热器与液空液氮过冷器相连接的管道为一套空分设备当中口径最大的管道,通过调整液空液氮过冷器与主塔位置可有效降低应力值,实现比较安全的管道设计模式。未来模块化设计是空分设计的必然方向。

近年来空分设备逐渐大型化,同时也有些设备配置了氪氙、氖氦气体提取塔,以近期设计的某套60000m3/h 空分设备为例,在冷箱中涉及7 个以上容器和众多阀门的合理布置问题。如果以平面的模式,由三视图方式很难将最佳的布置形式设计出来。面对这个总体布置的问题,管道的设计必须提前,参与前期的总体布置,根据图纸进行初期布置,将冷箱钢结构、相关主要容器、阀门进行前期模拟,根据整个系统要求统筹安排,既满足工艺需求,也要满足管线的设计要求。这样能减少冷箱内管道的总长度,降低阻力,为日后空分设备的长期运行、降低管道系统总能量损失创造条件。设计人员在进行整体容器相对位置调配时,将大部分能同步收缩的管线都沿塔器布置,使设置在塔器贴板上的支架与管线的相对位移降至最小,以此释放管系应力。在长时间的摸索中得出上塔、下塔与液空液氮过冷器的关联度较高,所以液空液氮过冷器必须与上塔、下塔紧密布置,尽量避免距离过大。由于粗氩Ⅰ塔、粗氩Ⅱ塔与上塔关联,相关阀门应尽量布置在管线的起点到终点之间自然经过的部位,并合理排布。

在多套大型空分设备的设计和对比中发现,特大型空分设备外置主冷所使用的管道材料,比立式主冷要多消耗10t左右。同时从管道的安全性上来分析,由于主冷固定在冷箱中上部,连接上塔的氧气管道和连接下塔的氮气管道应力都较大,甚至超过许用应力,多消耗的材料大部分使用在大口径氧气管和大口径氮气管,这种情况下焊缝、管件受力都很大,风险较高,如果采用立式主冷则能很好地解决该问题。在空分设备大型化的道路上选用卧式主冷还是立式主冷,需要从管道、运输、制造、安装等多方面考虑。

同步收缩式管路设计

随着空分设备的大型化发展,冷箱内压力管道的直径已经达到1300mm 以上,这样的直径已与早年生产的中型空分设备上塔直径相当。当大直径管道参与补偿时,焊缝的受力应用设计手段使其尽量小,以避免风险,如果处理不好大直径管道补偿问题,那它将是空分设备大型化的障碍。所以大型空分设备的压力管道设计必须引起足够重视。

按相同温度下同一种金属材料的线膨胀系数一致或接近的特性,管道与塔器布置成平行形式,并在塔器上设置支吊架,称之为同步收缩式管路布置。一套30000m3/h 等级空分设备,在工艺流程一样的情况下,沿塔器布置管道相比沿冷箱壁布置管道大约要节约铝材10-20%,对应降低管道系统阻力15% 左右,同时也节约了与之对应的管架。管道布置简洁就减少了安装工作量,减少安装工作量的同时又减少了焊缝,减少焊缝就有效地消除了很多隐患。带来的好处是使整套空分设备阻力更小、更简洁、更易于安装检查、更安全。同步收缩式管路设计方式,对空分设备的管道系统大有益处。

同步收缩式管路设计主要考虑塔器温度与管道温度在同一时间点温差不能过大,不然在管系补偿已大量减少的情况下,材料自身所反映的热胀冷缩应力是巨大的,设计人员需要计算分析后判断。整个实现的过程是: 首先膨胀机开启后气源的温度下降较缓慢,国内空分行业内一般规定每小时不超过10K,这样膨胀空气进上塔,然后通过上塔经由污氮管、氮气管、氧气管去板翅式换热器,流速大约6m/s。这部分冷气体介质又在板式内与正流空气换热,空气通过换热将冷源带至下塔。同时膨胀后的温降速度还取决于主换热器的中抽、底抽温度,主换热器的中抽、底抽温度又直接来源于上塔的冷却温度。这样环环相扣最终完成整个同步冷却收缩的过程。反之,对空分设备排液、加温也应如此控制温度的回升,切忌温度回升太快,造成管道损坏。

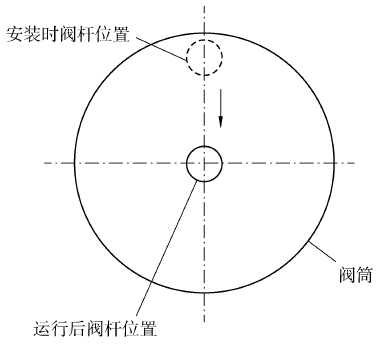

这样设计的管道简洁,也高效,但设计人员需严格区分不同类型的管道,凡是不参与同步收缩的管线,如不在同一个系统( 如氧、氮分离系统与制氩系统) 的管线不能跨塔布置,避免当制氩系统初期未投运时,温度不同步造成收缩不同步从而导致应力过大,发生事故。 连接有液体节流阀的管线,如液空、液氮、液氩等,由于阀门是固定在冷箱壁上的结构,在塔器、管系整体向下收缩时起到了阀前阀后管路隔断的作用,现有的设计已应用CAESARⅡ应力分析软件计算,设计、安装时将阀门向运行时位移的相反方向移动,在具体开车时使阀门随管道向下收缩并刚好处在阀筒中心,即浮动阀门设计( 如图1 所示) ,把阀门与管系视作一个活动的整体,可有效降低整个管系的应力,提高空分设备的安全性,减少管道的补偿结构,减小管线的阻力。

图1 活动阀门示意图

在空分设备现场开车时,开车调试人员也需特别注意通过阀门控制让气体能带着冷源到每一根管线,这对空分设备调试时的开/停车过程也提出了新的技术要求。

同步收缩式管路布置形式结合浮动阀门设计已使管道设计水平有了一个很大的提升,有效地提高了空分设备冷箱内管道的安全性,降低了管道的沿程阻力,并使设计人员的工作效率、质量都有了明显的改善。

结束语

空分设备管道设计技术不断发展,需要设计人员不断去总结、创新,并形成规范。对于不能适应先进生产力需要的,要结合市场去调整、优化。在提高产品质量的同时,也要注重空分设备运行能耗的问题。科学地安排工作可以有效提高设计人员的积极性,避免不必要的重复工作和错误的发生。国内空分行业经过多年的发展已有一套自已的设计模式,但可以借鉴其他先进公司的产品设计流程和方式,辩证思考,取其精华并结合国情合理利用。

在空分设备不断大型化的趋势下,随着技术的进步,冷箱内管道的设计必将越来越简洁、高效、安全,需要设计人员大胆地去改进、创新,注重质量,同时注重安全意识,保证冷箱内这个隐蔽工程安全、可靠,从而保证空分设备的安全可靠运行。