富氧燃烧(oxygen enriched combustion),是指用比通常空气含氧浓度高的富氧空气进行燃烧,它是一项高效节能的燃烧技术,在玻璃工业、冶金工业及热能工程领域均有应用。根据富氧燃烧对氧浓度的需求(氧浓度≥95%),进行空分流程优化,研究低能耗低成本的空分工艺。

一、背景

燃煤产生的有害排放物产生酸雨、引起臭氧层破坏、产生温室效应,减排CO2已经引起国际社会越来越高的重视,应对全球气候变化已是当今人类在能源生产中面临的重大挑战。

如何减少CO2的排放成为人们关注的焦点,常规空气燃煤发电的烟气中CO2含量只有14~16%,直接从烟气中回收低浓度的CO2,将使电站效率降低7~29%,发电成本增加1.2-1.5倍,因此为了得到高浓度CO2,减少回收难度、提高经济效益,富氧燃煤(O2/CO2)技术成为大家研究的焦点。

富氧燃煤(O2/CO2)发电技术能直接、大规模捕集CO2,能够直接回收并埋存,在世界范围具有广泛的意义。设计和建设富氧燃煤示范设备,世界上很多国家已经或正在开展。经初步研究富氧燃煤发电不但有利于CO2捕集,更能减少排烟损失,和提高锅炉热效率,节能效果非常明显,同时还能减少NOX,SO2,CO的排放量。

二、富氧燃煤空分特点

富氧燃煤对氧气的要求和其他行业对氧气的要求不同,因为富氧燃煤锅炉运行压力为微正压,所用氧气压力低,接近大气压,能满足输送过程的阻力损失即可;富氧燃煤另一个特点是对氧气需求量大,氧气纯度不高(≥95%),200MWe燃煤锅炉大致需要95%纯度的氧气约123000Nm3/h,不需要氮气、氩气及液体产品。

富氧燃煤发电需要配套的制氧机与传统空气燃煤发电而言,是多出来的一个较大的耗能装置,为了提高富氧燃煤发电的总体经济效益,选择合适的低能耗的制氧装置就显得尤为重要。

对于大型空分制氧设备,深冷低温精馏无疑是最经济可行的空分流程。根据富氧燃烧对氧浓度的要求,进行深冷空分流程优化,研究低能耗低成本的空分工艺具有重要意义。

三、技术方案及说明

3.1工艺流程分析

传统的双塔流程(一次精馏下塔和二次精馏上塔)为空分经典流程,适用于高纯度的氧(99%以上),双塔流程提供了高浓度产品的能耗和投资的最佳平衡。而对于富氧燃煤需求的低纯度的氧,在理论上分离功会下降,即空分装置存在降低制氧电耗的潜力,空分的流程形式则不同于传统的双塔流程(双塔流程能耗高,没有优势)。针对不同产品特点开发不同流程,在能耗、投资、操作、适应性等方面会有最好的效果。

3.2产品参数及特点

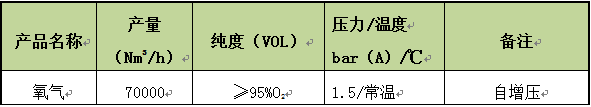

200MWe富氧燃煤电厂的纯氧消耗量为117501Nm3/h-O2,(氧浓度>95%),考虑一定余量,空分系统双系列空分规模暂按2×70000Nm3/h,氧气压力1.5bar.a,产品规格如下。

表1 主要技术指标

空分产品有以下特点:

(1) 氧气纯度低95%,较传统的99.6%氧气纯度低

(2) 产品氧气压力低,绝对压力1.5bar(A),采用液氧自增压,无需设氧气压缩机

3.3工艺方案比较

根据产品基本特点,经过认真比较计算,空分装置可能的流程形式主要有以下两种:

(1) 传统的双塔精馏,一个压力塔(下塔)+一个低压塔(上塔),液氧自增压;

(2) 新流程形式:三个精馏塔,两个压力塔(压力不同)+一个低压塔(上塔),液氧自增压;

(3) 纯氧与空气混合成90%氧方案。

第三种方案能耗、投资均没有优势,固不作比较。

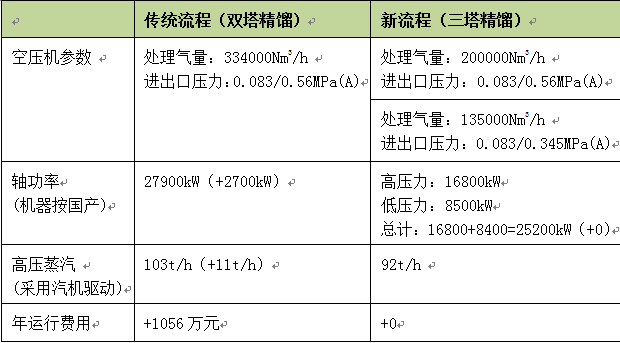

两种方案能耗比较如下:

备注:①+0表示以此为基准;

②高压蒸汽按120元/吨来进行运行成本的核算。年运行时间按8000小时。

通过以上比较可以看出,三塔精馏方案,即两个下塔+一个上塔,由于低压力空压机排压降低了2.15bar,总体能耗降低了近10%,优势非常明显。

四、三塔精馏流程介绍

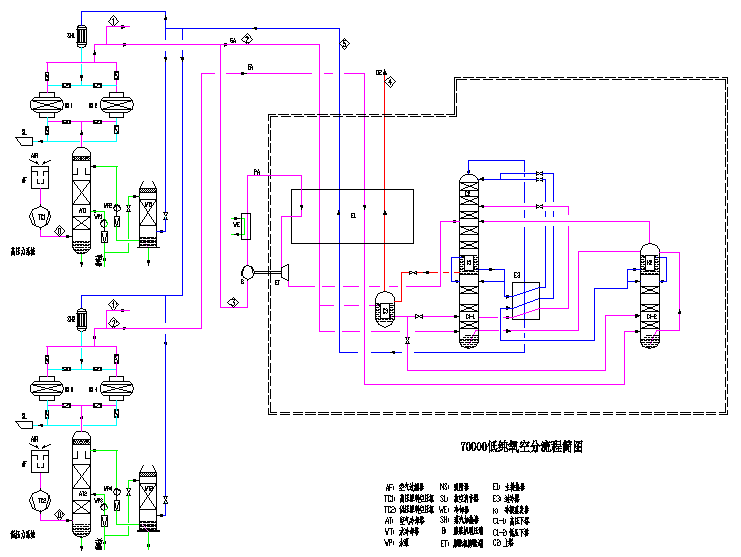

4.1.空气过滤和压缩(分为高压力部分和低压力部分)

高压力部分:空气首先进入自洁式空气吸入过滤器,在空气吸入过滤器中除去灰尘和其它颗粒杂质,然后进入高压力空压机,经过多级压缩后进入空冷塔,压缩机级间的热量被中间冷却器中的冷却水带走。

低压力部分:(描述同高压力部分)

4.2.空气的冷却和纯化(分为高压力部分和低压力部分)

高压力部分:空气在进入分子筛吸附器前在空冷塔中冷却,以尽可能降低空气温度减少空气中水含量从而降低分子筛吸附器的工作负荷,并对空气进行洗涤。进入空冷塔上部的冷冻水,首先在水冷塔中利用干燥的出分馏塔污氮气进行冷却,然后再进入空冷塔上部。

分子筛纯化系统由两台分子筛吸附器和蒸汽加热器组成,分子筛吸附器吸附空气中的水份、二氧化碳和一些碳氢化合物,两台分子筛吸附器一台工作,另一台再生。

低压部分:(描述同高压力部分)

4.3.空气的精馏

净化后高压部分的加工空气分为两部分:一小部分被抽出作为仪表空气;另一部分空气进入主换热器,被返流气体冷却,冷却后的空气分成两股:一股进入高压力下塔;另一股进入液氧蒸发器加热液氧使液氧汽化,被冷凝成液体后一部分进入高压力下塔,另一部分进入低压力下塔。空气经下塔初步精馏后,在下塔底部获得液空,在顶部获得液氮。

净化后低压部分的加工空气分为两部分:一部分进入主换热器,被返流气体冷却,冷却后的空气进入低压力下塔;另一部分相当于膨胀量的空气进入透平膨胀机的增压端增压,经(增压后)冷却器冷却后进入主换热器,冷却到一定温度后从主换热器中部抽出进入膨胀机,膨胀后的大部分空气送入上塔;

4.3.1高压力下塔从上到下产生以下产品:

·液氮

·贫液空

·富氧液空

下塔各产品去向如下:

①富氧液空:

·节流进入低压力下塔冷凝器,作为冷源。

②液氮:

·液氮在过冷器中过冷后送入上塔顶部作回流液。

4.3.2低压力下塔从上到下产生以下产品:

·液氮

·富氧液空

4.3.3在上塔从上到下产生以下产品:

·顶部产生污氮气

·底部产生液氧

上塔各产品去向如下:

①污氮气从上塔上部抽出后经过冷器和主换热器复热至设计温度出冷箱,一股污氮用于分子筛吸附器的再生, 另一股送到水冷塔对水进行冷却,还有一小部分进入冷箱,对冷箱充气。

②液氧从上塔底部抽出进入液氧蒸发器,被空气加热汽化后进入主换热器复热到常温后送往用户。

五、结论

空分装置的原料是大气,其主要的消耗是能源,因此,在如何进一步降低能量消耗显得尤为重要。对于采用低温精馏的成套设备,提取率和能耗成为评价成套设备经济指标和技术指标的主要参数;空分装置为用电大户,在能源日益紧张的情况下,对于不同行业领域的用户,为他们提供更低能耗更合理的工艺流程,研制生产出低能耗的成套装置,不仅可以做到降低能耗,降低生产成本,提高总体经济效益,对日趋紧张的能源需求也可以起到一定的缓解作用。

深冷空气分离制氧设备的最小分离功由装置制氧量和流程压力决定,在氧气量一定的情况下,氧气纯度降低,空气分离所需的最小分离功减小,制氧能耗降低。因此,对富氧燃烧等低纯度制氧装置,不能仍然按常规传统的制氧流程对待,而应该从精馏、流程组织等方面来挖潜,研究新型装置,以降低制氧功耗。

对于富氧燃烧低纯度氧气装置,采用三塔流程,氧提取率99%以上;低压力空压机排压从5.6bar(A)降到了3.45bar(A),整体能耗比常规双塔流程低了近10%,具有重要意义。