1、概述

某化工科技公司有一套电子产品用高纯新材料生产装置,该装置在运行中,需要用到低温液氮做为冷源在装置中起到冷却作用。液氮用量1350Nm3/h,折合液氮约2.1m3/h,进装置压力0.4Mpa,液氮冷却介质后汽化复热至-30℃,出装置后排入大气。整套装置在连续运行中,每天都需要消耗掉约40吨液氮,装置配套有2台50m3低温真空贮槽,业主每天都需要采购液氮进行补充,液氮冷能被利用后排入大气,不利于环保节能,若将排放的氮气回收并加以液化,重复循环使用,不仅减少了浪费又节省了大量的资金。

方案是否可行?按业主提供的参数,开封空分模拟了几种方案的流程计算,给出了氮气回收液化装置的理论消耗值(见表一),各种方案的配置选择在本文后面会做详细的阐述。

表一 液化装置能耗投资比较

|

|

方案一 |

方案二 |

方案三 |

|

|

循环氮压机 |

流量Nm3/h |

9500 |

12000 |

8300 |

|

进出压力Mpa(A) |

0.11/1.1 |

0.335/1.6 |

0.11/1.1 |

|

|

轴功率 KW |

1074 |

942 |

935 |

|

|

运行电耗KW/天 |

25776 |

22608 |

22440 |

|

|

费用(电费按0.65元计)元/天 |

16754.4 |

14695.2 |

14586 |

|

|

整套装置投资 万元 |

460 |

400 |

450 |

|

注:整套装置运行电耗主要来自循环氮压机,其它设备相对电耗可忽略不计。

按照目前业主的运行参数,每天消耗40吨液氮,业主采购价为650元/吨,每天需26000元运行成本。采用氮气回收液化装置运行,对比表中费用每天可节省11300元,一年可节省373万(按330天计)。装置增加投资约400万,一年即可收回一次投资成本。每年运行设备维护费用约5万元,人工投入费用20万(按4人计,每人5万/年),所以增设一套氮气回收液化装置,回报远远大于投资,当然若液氮的采购价格低于400元/吨,装置则无投资或运行价值。

2、设计方案比较

使用液氮冷能的生产装置流路大致如下:液氮来自低温贮槽,贮槽内压力保持在0.4Mpa以上,温度饱和状态进生产装置,在装置中经液化器、第一冷却器及第二冷却器被复热到-30℃出装置,排放压力约0.25Mpa。

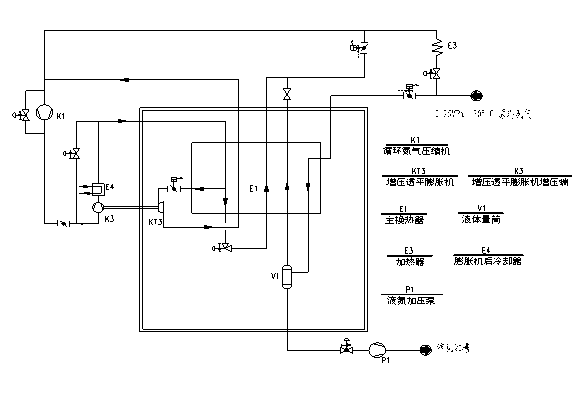

我们要做的是将这股气态氮再进一步冷却并使之液化。我们知道,只有当气态物质的温度降低到其临界温度以下才能液化,氮气的临界温度远比环境温度低,要使其液化必须应用人工制冷的方法。目前最普遍的方法就是节流液化循环与带膨胀机的液化循环,而压缩气体进入膨胀机膨胀并对外做功,可获得大的温降及冷量,采用气体输出外功绝热膨胀的循环,是目前在气体液化和分离设备中应用最广泛的流程形式。这种流程有多种组织形式,最简单的流程形式见氮气回收液化系统示意图一:

2.1采用单级增压单级膨胀的氮制冷循环。

从冷箱复热出来的0.11MPa(A)氮气进入循环氮压机压缩至0.9MPa(A),经膨胀机增压端增压后又分为两部分,一部分经主换热器冷却后从主换热器中部抽出进入膨胀机,膨胀后返回主换热器,复热后进入循环氮压机,完成循环。另一部分经主换热器冷却液化为液氮,液氮经阀门节流为后返回主换热器,复热后进入循环氮压机,完成循环。

原料氮气(0.35MPa(A),-30℃)经主换热器冷却后液化,进入液体量筒,经低温液氮泵加压到0.5MPa(A),送入贮槽循环利用。

也可采用有预冷的液化循环组织,主换热器中抽出-16℃氮气进冷冻机组冷却到-28℃再进主换热器,经过ASPEN模拟后,虽然可减少些循环氮气量,但投资上增加了一台低温冷冻机组,且冷冻机也消耗一部分电能,总的来说,并没有太明显的优势。

这种流程组织相对简单,运行可靠,但能耗不占优势,最主要的是必须配置两台加压泵(一用一备),否则液化后的氮气无法进入带压的贮槽中,所以这种流程组织并不是最完善的。

氮气回收液化系统示意图一

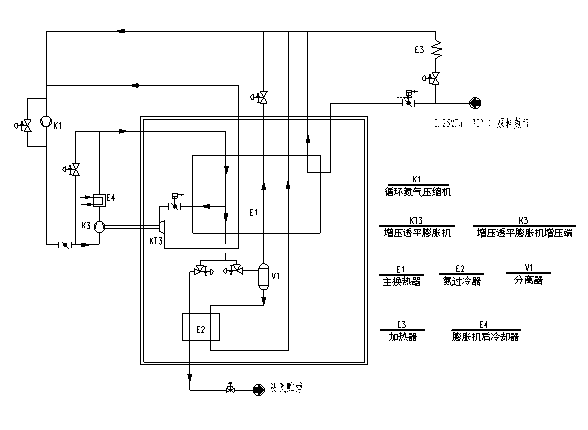

2.2我们再设计一种流程组织,形式见氮气回收液化系统示意图二:

仍采用单级增压单级膨胀的氮制冷循环。从冷箱复热出来的0.335MP a(A)氮气进入循环氮压机压缩至1.6MPa(A),经膨胀机增压端增压后又分为两部分,一部分经主换热器冷却后从主换热器中部抽出进入膨胀机,膨胀后返回主换热器,复热后进入循环氮压机,完成循环。另一部分(~1350Nm3/h)经主换热器冷却液化为液氮,液氮经阀门节流后作为产品(0.6MP a(A),-181℃)送入贮槽。

原料氮气(0.35MP a(A),-30℃)经主换热器复热至常温后进入循环氮压机进行循环。

这里把流路改动了一下,原料氮气不再作为单独的一路进行液化,而是做为循环气参与整套流程的循环,膨胀机膨胀后压力与原料气保持一致,增压后的氮气抽取一股与原料气同量的气量作为液化产品,保证压力可顺利进入贮槽,并配置一台过冷器,抽取一小部分液氮节流至0.35MP a(A),使液化后的产品具有一定的过冷度,防止进入贮槽后汽化量过大,保证装置的平稳运行。

这种流程组织相对简单,运行可靠,能耗也占优势,省去了低温泵,操作更加简便,安全。

氮气回收液化系统示意图二

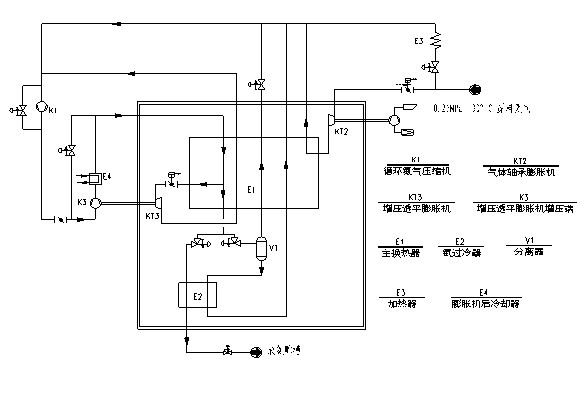

2.3还有另外一种流程组织,形式见氮气回收液化系统示意图三:

在上述流程组织中,压缩后的循环氮气在膨胀机中膨胀到0.335MP a(A),是为了与原料氮气保持一致的压力,再进循环氮压机压缩循环。现在可将原料氮气压力先降到常压,再与膨胀后的循环氮气汇合后压缩,在原料氮气流路上设置一台膨胀机,将这股氮气膨胀做功回收冷量,因原料氮气流量较少,膨胀机采用气体轴承,效率高,运行简便。

其它流路组织不变,需要调整循环氮压机的循环流量和出口压力:流量小,压力高,循环氮压机不好选型;流量大,压力低,相对能耗增高,且为使主换热器能够设计制造,必须保证主换热器的最小温差,同时还需考虑主换热器的对数温差等影响换热效率的各种因素。通过模拟对比,选择一组最匹配的压缩机参数(参数见表一)。

这种流程组织与前述方案无太大区别,只是增设了一台气轴膨胀机,从理论上应比前述方案更节省能耗,但通过两种方案的主换热器参数调整对比,后者因膨胀比过大,膨胀后温度较低,为防止机后带液,膨胀前温度不能太低,则膨胀机机前温度调整范围较小,无论怎么调整主换热器的换热温差损失都较大,相对来说并没有明显的降低能耗,且多了一台气体膨胀机,增加了操作难度和运行费用。

氮气回收液化系统示意图三

3、结束语

通过以上对氮气回收并液化循环流程方案的对比,采用第二方案是最经济合理的,不仅操作简便、投资最少,且运行能耗低、机型选择范围宽、设备维护方便。相对其它两种方案,这种流程组织中循环氮压机进口压力较高,压比小采用两级压缩即可满足工艺要求,设备投资小,维护费用少。

这种液化装置的流程组织形式多样化,但其原理都是一样的,对于设计者来说,通过对能耗、运行、投资的对比合理选择出一种流程配置。