1、煤炭化工风起云湧,空分安全至关重要

我国是缺油、少气和煤炭相对富裕国家(煤炭人均占有量,世界排位居后)。根据《中国国家安全研究报告(2014)》资料,我国2012年能源消费总量为36.2亿吨标准煤,比2011年增长3.9%。一次能源消费结构,煤炭占68.5%,石油占17.7%,天然气占4.7%,核能占0.8%,水电及其它可再生能源占8.3%。2013年我国煤炭净进口量达3.2亿吨,比2012年增加4000万吨,再创煤炭进口量新高。2013年我国天然气消费量达到1676亿立方米,对外依存度首破30%达到31.6%,且有继续升高趋势。2013年我国原油进口突破2.8亿吨,对外依存度达到58%,首次超过50%这一“国际安全警戒线”。我国能源安全形势严峻。2014年6月13日习近平主席主持召开中央财经领导小组第六次会议,研究了我国能源安全战略时强调,面对能源供需格局新变化,国际能源发展新趋势,保障国家能源安全,必须推动能源生产和消费革命。经过长期发展,我国已是世界上第二大经济体,也是世界上最大的能源生产国和消费国。为了全面建成小康社会,实现中国梦;为了适应国民经济快速、稳定、健康、可持续发展;为了建成资源节约型、环境友好型社会,科学发展;为了国家能源安全,适合要求的,以煤制油、煤制天然气、煤制氢、煤制烯烃、煤制二甲醚、煤制乙二烯、IGCC(整体煤气化联合循环发电系统)为代表的新型煤化工和新能源风起云湧,获得快速发展。

煤化工是煤炭化学工业的简称。是以煤炭为原料经过化学方法将煤炭转化为气体、液体和固体产品或半成品,再进一步加工成一系列化工产品或石油的工业。而煤气化技术,即将煤炭气化利用的技术是煤化工产业链中的龙头技术,随着我国煤化工的大发展,煤气化技术多达十余种,既有国外引进的也有自主开发的,截止2012年,我国已连续五年成为全球最大的煤气化市场。煤气化技术与空分技术紧密相连,空分设备成为煤化工发展的关键,不能或缺。据资料载,我国“十二五”期间,新型煤化工大发展,至2015年规划所需空分制氧能力达600万m3/h左右,约合特大空分60000m3/h100套,其中需要8-10万m3/h空分比例很大,市场之大惊人。近期,各大空分制造厂接到大批大订单,其中2013年4月神华宁夏煤业集团“煤制油”项目招标12套10万m3/h空分,总额40亿元,创下全球空分行业迄今为止一次性签约金额最高记录,号称“全球第一单”就是明证。煤化工大发展助空分行业腾飞!

煤化工空分设备具有容量大、压力高、等级多、环境差及控制严等特点。容量大指总容量及单机容量均大,一个项目氧气小时需用量少者数万立方米,多者数十万至百万立方米。单台空分一般采用大型(10000m3/h至小于60000m3/h)或特大型(≥60000m3/h)空分,60000m3/h空分较多,8-10万m3/h空分也有不少。设备大,出事故的损失大,影响恶劣。而且空分设备在整个煤化工生产流程的前端,空分设备出事故,对整个煤化工生产造成更大损失。压力高、等级多指氧气、氮气压力均高,且等级多。氧气压力一般4-8MPa,高的达到10MPa(有些气化炉),也有一些中低压用户。氮气压力等级更多,高压可达20MPa,也有8、5.2、2.5、0.8、0.45MPa等用户。由于氧、氮压力高,空分设备只能采用内压缩流程,要用到许多高压换热器、阀门、压缩机、低温泵等,制造难、成本高、故障多。由于化工系统特点,原动机多为汽轮机,高温高压,一拖多台动设备,控制严格,操作复杂,易出故障。环境差指空分设备安装在化工区,煤矿区(煤化工原料地),有的甚至在塞外砂尘暴区,空气中有害气体(燃爆组份、堵塞组份、腐蚀组份等)含量高,粉尘雾霾多,空气质量远远不达标,威胁空分设备安全运行,主冷易出燃爆事故。控制严指各种操作指标控制要严,自动化水平高,自动监测控制系统严格到位,避免各种事故。综上所述,煤化工空分设备,所处环境恶劣,单机容量大,产品压力高,高压设备多,情况复杂,若防范不周,易出故障或事故,损失巨大,因此空分设备安全至关重要,应高度关注与防范。

2、大型特大型空分主冷防爆

2.1 原由

20世纪70年代末至80年代初,据不完全统计,国内大中型空分设备爆炸30余台次,小型空分设备爆炸100余台次。鞍钢、包钢、武钢、兰化等单位均发生过多次事故。1986年7月27日,北京燕山石化3200m3/h空分设备大爆炸比较典型。1987年2月12日,安阳钢铁公司6000m3/h空分主冷也发生局部爆炸。进入20世纪90年代中期后,似乎又到了一个主冷爆炸的高发期,国内外连续几台空分主冷爆炸,损失惨重。1996年3月2日,江西新余钢铁厂6000m3/h空分主冷爆炸,空分塔报废。1997年5月16日,辽宁抚顺乙烯化工公司6000m3/h空分主冷爆炸,空分塔毁损,死亡4人。1998年12月10日某氧气厂2#10000m3/h空分主冷微爆,2000年4月19日某钢铁公司B台1500m3/h空分主冷爆炸,2000年12月13日某氧气厂6000m3/h空分主冷微爆,2010年邯郸某钢厂10000m3/h空分辅冷发生燃爆,2010年8月唐山某钢厂25000m3/h空分辅冷爆炸,2011年元月芜湖某铸管厂10000m3/h空分辅冷爆炸,2012年1月河南信阳某气体厂10000m3/h空分主冷爆炸损坏严重。主冷爆炸事故不断,损失巨大。

尤其是1997年12月25日圣诞之夜,马来西亚宾特鲁壳牌石油公司80000m3/h空分主冷爆炸恶性事故,下塔压入地内,上塔和主冷炸飞到75M以外,炸飞的碎片最远达2.2Km,5Km内窗玻璃震碎,飞出的金属击破石脑油和煤油储罐引发大火,爆炸威力相当于20吨TNT炸药,空分设备全毁,伤12人,损失惨重,世界震惊。该设备为法国液化空气公司制造,分子筛吸附,降膜式主冷,外压缩流程。事故的直接诱因是印度尼西亚森林大火,环境严重污染,分子筛前端净化已无能为力,大量碳氢化合物、二氧化碳、氧化亚氮等可燃组份和堵塞组份穿透分子筛吸附器进入空分设备,未及时采取停机措施。当时膨胀机存在故障,未排液体。降膜式主冷液氧循环倍率设计偏小,易“干蒸发”。大量二氧化碳、氧化亚氮堵塞膜式主冷氧通道,形成“死端蒸发”。大量碳氢化合物浓缩、析出、积聚,与液氧形成爆炸混合物后引爆。之后,再引起铝材与液氧混合物的威力更大的“二次燃爆”,从而造成严重后果。

这次事故后,有四个问题引起空分行业关注:①降膜式主冷的安全性受到质疑;②氧化亚氮在主冷浓缩析出,堵塞氧通道,容易引起碳氢化合物的“干蒸发”与“死端沸腾”,造成主冷爆炸;③浸入液氧中的铝材“二次燃爆”;④严格空分操作与管理。

由上可知,大型特大型空分主冷防爆,是空分设备安全的关键与要害,是第一要务。对于煤化工空分更是如此。

2.2 燃爆机理与防爆原则

(1)主冷燃爆机理

按燃爆三要素分析:

①可燃组份与堵塞组份。

可燃组份主要是乙炔等碳氢化合物。乙炔最危险,乙炔在液氧中的溶解度很低(5.6×10-6),很容易以固态析出引爆。堵塞组份主要是二氧化碳,水份和氧化亚氮等,它们本身虽不可燃,但结晶析出后易堵塞主冷通道,造成主冷“干蒸发”和“死端沸腾”,进而造成乙炔等碳氢化合物可燃组份浓缩、积聚、析出、引发主冷燃爆事故。尤其是氧化亚氮的危害,日渐引起注意。

②主冷内的大量液氧,是强氧化剂。

③引爆的激发能源有多种:a、爆炸性杂质固体微粒的机械撞击引爆,如液氧中析出的固态乙炔微粒互相摩擦,与器壁摩擦,受液氧冲击等;b、静电放电引爆,液氧中含有的微量冰粒,固态二氧化碳会产生静电荷,二氧化碳含量提高到(200-300)×10-6时,产生静电压可达3000V;c、化学敏感性特强的物质(如臭氧和氮的氧化物等)引爆;d、气流冲击、压力冲击、气蚀现象引起的压力脉冲,造成局部压力升高而温度升高引爆。

(2)主冷防爆原则

消除和防止乙炔等碳氢化合物可燃组份和二氧化碳、水份、氧化亚氮等堵塞组份的积聚,消除激发能源即多种引爆因素,是主冷防爆的原则。

2.3主冷防爆措施

总结以往事故教训,结合国内外研究成果,参考国际大公司如德国林德公司、美国气体化工产品公司(APCI)、法国液化空气公司、俄罗斯深冷机械公司的经验,并以国家标准GB16912-2008《深度冷冻法生产氧气及相关气体安全技术规程》为依据,提出主冷防爆措施如下:

(1)氧站总图位置和空分设备周边环境的安全

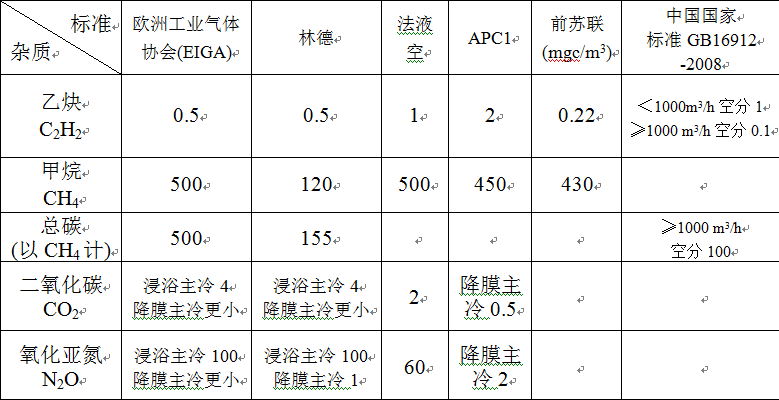

①氧站应选择在环境清洁地区,并布置在有害气体及固体尘埃散发源的全年最小频率风向的下风侧。距国家铁路不应小于200M。应有良好的地质条件,不应设置在地震基本烈度大于或等于9度的地震区。②空分设备吸风口与散发碳氢化合物(尤其是乙炔)等有害气体发生源应有一定的安全距离。吸风口空气中有害杂质允许极限含量应通过实际检测,符合表1中国家标准的要求。(非国标部份供参考)

表1 吸风口空气中部分有害杂质允许极限含量(×10-6)

注:*当吸风口空气中有害杂质含量超标且无法避免时,应在空分装置前采取针对性有效的分子筛吸附净化措施。

**目前,欧洲国家多半参照欧洲工业气体协会(EIGA)标准。

③煤化工空分位居化工区,一般要靠近原料产地煤矿附近,多在宁夏、内蒙、山西、陕西、新疆一带,有的自然条件恶劣,沙尘暴、雾霾严重,原料空气远不达标。乙炔、甲烷、烯烃等碳氢化合物可燃组份,二氧化碳、水份、氧化亚氮等堵塞组份和氨、氯化氢、二氧化硫等腐蚀组份含量高,还有大量粉尘,直接威胁空分设备安全运行。因此,煤化工空分设备的总图选址安全性要求更高更重要,一定要布置在煤化工区有害气体及固体粉尘散发源的全年最小频率风向的下风侧。吸风口有害气体及粉尘含量要通过大量实测数据确定,指导选址。当超标无法避免时,应在空分设备前端净化工序中针对性妥善可靠去除,确保安全。

(2)强化前端净化与大型立式径向流双层床分子筛吸附器及高效分子筛吸附剂的研发及采用。

由上可知,煤化工空分所处环境空气质量恶劣,必须在空透前采用高效大容量脉冲自洁式过滤器,并有较大安全富裕量,以保证粉尘的净化。应在空气预冷系统中采用空气与水直接接触的换热方式,以净化空气中的酸碱有害杂质。在卧式双层床分子筛吸附器的设计中,要加大活性氧化铝和13X分子筛的床层厚度,强化水份、二氧化碳、乙炔等碳氢化合物的去除。必要时设计三层床或多层床,如林德公司和APCI已采用三层床,在分子筛床层上加一层钙基分子筛吸附剂去除氧化亚氮。根据原料空气中非常规有害杂质的含量,针对性研发不同的分子筛吸附剂,可靠净化,确保空分安全。为了提高分子筛吸附器净化质量,优化吸附过程与节能,智能化不对称切换控制技术要加快研发与推广应用。

煤化工空分一般是大型、特大型空分,卧式双层床分子筛吸附器的直径与长度日益增加。长度过大,气流分布不匀,降低吸附效果,需要攻关。直径过大,运输也成为瓶颈。应该研发与采用立式径向流双层床分子筛吸附器,缩小直径,方便运输,减少占地面积,并阻力小,再生能耗低,分子筛吸附剂使用寿命长,提高吸附效率,确保安全,一举数得。但目前是我们的短板,与国际先进差距明显,需加大研发力度,尽快赶上。空分常用的13X分子筛吸附剂及其它常规吸附剂,我们均已过关,达到吸附效果,满足工艺安全要求。但对于能高效吸附氧化亚氮、甲烷和特定有害杂质的吸附剂仍未解决,必须尽快攻关,取得成果,减少进口,确保安全。

(3)分子筛前端净化的内压缩流程空分设备一般是比较安全的,但煤化工空分设备环境特别恶劣和必要时,也应设置液氧循环吸附器,以确保空分安全。

(4)采用高、精、尖、新检验检测仪表,实现在线与离线监测相结合,重点为主冷液氧。

①随着空分设备大型化、自动化、智能化的发展,为满足安全生产的需要,各种磁氧、电化学、红外线、电容式、热导、氢火焰、氦离子化等高新技术,高精密度尖端检测仪表广泛应用。为了测量极微量组份,甚至用到了PPb级(10-9)精度的带脉充放电离子化鉴定器气相色谱仪,一台近百万元,价格昂贵。为了大型空分设备各个重要环节(特别是主冷)的安全控制,实现在线连续和离线定时监测,这种投入是必需的。

②原料空气监测。这个工作需正常化、制度化,定期进行,对煤化工空分安全尤为重要。若环境有恶化,需随时进行,并采取有效措施。控制标准见表1。

③前端净化分子筛吸附器后二氧化碳和水份的监测。在线连续监测,控制标准为:吸附器后原料空气中二氧化碳和水份含量均小于1×10-6,基本为无。

④主冷液氧监测。这是重点,在线监测与离线监测并举,煤化工大型特大型空分应以在线监测为主,随时掌握变化,以保安全。液氧中有害杂质极限含量应符合表2中国家标准的要求。(非国标部份供参考),超过标准要迅速分析原因,采取措施,排放液氧或提前大加热。对大型空分还应对液氧中堵塞组份氧化亚氮进行监控,符合设备操作说明书要求。

表2 液氧中部份有害杂质允许极限含量(×10-6)

注:目前,欧洲国家多半照欧洲工业气体协会(EIGA)标准。

(5)主冷设计制造防堵塞、防燃爆、改善液氧流动和严格接地

①主冷板翅式单元设计时,翅片翅距要稀疏一些,以防止运行时液氧中可燃组份与堵塞组份结晶,可能产生堵塞。主冷板翅式单元制造时,环境要清洁,防止机械杂质进入通道,造成流道不畅或堵塞,埋下重大隐患。

②1997年12月25日圣诞之夜,马来西亚宾特鲁壳牌石油公司80000m3/h空分主冷爆炸时,引起上塔底部铝质填料“二次燃爆”,冲破上塔顶,破坏严重。此后,有的国外知名空分公司(如林德)把主冷上方的上塔底部填料,由铝质改为铜质,以防止主冷燃爆时引起上塔铝质填料的“二次燃爆”事故扩大。这虽属上塔设计的改进,但直接与主冷相关,故在此提及。

③大型主冷液氧的进出,设计时要考虑均衡布置的双口或多口,改善主冷液氧的流动性与混合,避免产生死角,防止有害杂质在局部沉积。

④主冷要严格接地,大型空分要考虑多处接地,防止静电积聚,引发燃爆事故。其接地电阻应小于10Ω。

(6)浸浴式主冷的操作

煤化工空分设备一般为大型特大型空分,压力高,环境差,为了安全,一般应采用安全性更好的浸浴式主冷。

①全浸操作,使主冷板式单元完全浸没在液氧中,杜绝“干蒸发”,防止燃爆,这是浸浴式主冷安全操作的真谛。

②大型空分设备浸浴式主冷,一般设置双液位计,全面准确掌握液氧液面高度,确保全浸操作。当一个液位计故障时,也能保证安全运行。

③主冷连续排放大于氧产量百分之一的液氧量,防止乙炔等碳氢化合物浓缩积聚,这是有效的安全操作措施。

(7)立式、卧式双沸腾浸浴式主冷及多层浸浴式主冷的研发与采用

煤化工空分是大型特大型空分,随着空分设备大型化,主冷尺寸(高度、直径)愈来愈大,运输成为瓶颈。大型化空分是能耗大户,节能要求更高更严。既要安全,又要节能,在安全的前提下,尽量节能。在这种思想指导下,国内已研发成功并应用立式和卧式双沸腾浸浴式主冷,缩小直径,解决运输难题,取得明显节能效果,安全可靠。在此基础上,为了满足特大空分的需要,正在研发多层浸浴式主冷,但还存在不少技术难题有待攻关解决。国际知名空分公司已有五层浸浴式主冷的成功案例,需要学习赶超。

(8)设备选定后,空分操作是关键

氧站总图位置、空气净化方式、空分工艺流程、主冷结构形式、在线离线监测等因素按上述要求确定后,只是创造了一个良好的先决条件。但是,诸如多种吸附器的倒换,空气和液氧中有害杂质的监控,主冷液氧循环倍率的调节,主冷全浸操作及液氧排放,空分操作工况的稳定,异常情况的判断与处置,甚至大量排放液氧或提前大加热等,这都是要通过人的操作来实现的。煤化工大型特大型空分飞速超常规发展,操作人员技术水平与综合素质满足不了发展需要,差距大,这是客现事实。因此,在设备选定后,抓好人员技术培训,强化安全操作,提高从业人员综合素质,遵章守制,狠抓空分及主冷操作,是主冷安全防爆的关键。