我国是一个“缺油、少气、富煤”的国家,能源资源特点决定了煤炭在一次能源中的重要地位。煤化工以生产洁净能源和可替代石油化工产品为主,与能源、化工技术结合,形成煤炭——能源化工一体化的新兴产业。作为煤化工的核心设备,一套400万吨/年煤间接液化制油装置,需要制氧量120万Nm3/Hr的空分岛、十二套10万空分(即100000Nm3/h制氧量)空气压缩机配套。可见,开发大型煤化工所用的空分装置用压缩机组具有广阔的未来市场前景。

沈鼓集团根据国家能源发展需求,为了打破大空分项目中压缩机组被国外长期垄断的局面,十几年来一直致力于大型空分压缩机组的研究。2011年10月28日,国家发改委在沈阳组织召开了神华宁煤煤制油项目国产化专题会议。会后,沈鼓集团成立了专门项目领导小组,由苏永强董事长担任组长,组建了项目专业团队,抽调精干力量组成设计、制造、试验队伍,脚踏实地、精益求精完成了机组的技术投标工作,于2013年12月与神华宁煤集团签署了“400万吨/年煤炭间接液化项目10万空分装置配套用压缩机组”的供货合同。在项目实施过程中,打破常规周密筹划巧安排,集中优势力量加班加点昼夜奋战,一举突破了国外常规的14个月制造周期,仅用12个月制造出我国首台套10万空分机组设备。

神华宁煤400万吨/年煤炭间接液化项目,是国家“十二五”期间重点建设的煤炭深加工示范项目之一。其中,10万空分压缩机组为国内首次研发、设计、制造和生产,研制难度前所未有。10万空分压缩机组试车成功,在填补国内空白、实现替代进口的同时,可满足我国能源领域对超大型流体机械需求,具有重大的里程碑意义。

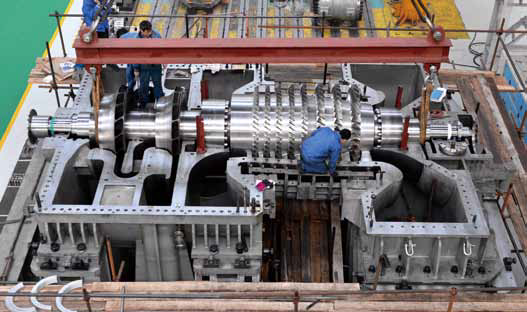

该压缩机组包括:汽轮机、空压机、增压机以及润滑油站、气体冷却器、仪表控制系统等辅机设备,是国产化首台套最大型的透平压缩机组。

压缩机组技术数据:

(1)空压机设计数据:(MAC180)

(2)增压机设计数据(SVK50-6H)

二、研制过程及科技成果

2.1 空压机(MAC180)

针对宁煤十万空分项目,为了达到国外机组的效率,沈鼓气动团队专门开发优化了轴流段8级叶片,各级均采用50%反动度,获得最佳的设计效率,整个轴流段采用恒定转速全部静叶可调,有效的避免旋转扰动和喷嘴扰动引起的叶片共振,同时可以获得较宽广的稳定运行范围,与国外同类机组部分静叶可调相比,下限多2-7%;为离心段全新开发了2个混流形式模型级,混流形式具备流量系数大,效率高的特点,在通过CFD等气动软件设计出模型级型线之后,我们又制造了450和800mm直径的试验叶轮,在试验台上进行性能标定,并绘制随着叶轮尺寸放大的效率、能头变化曲线,从而保证离心段的效率处于最佳点,不会发生偏差,能够和轴流段完美的匹配在一起。我们通过开发专用程序,整合轴流段和离心段曲线,提高了工作效率和准确性。在离心段入口,通过CFD分析和力学分析,设计了全新的进口静导叶,提高了机组的效率。在保证高效率的同时,进行合理的结构设计,提高转子刚度和叶片强度;通过反复建模气动和力学计算,多次优化,减小转子重量,大大减小了机组的动载荷,降低用户的土建成本。

2.2增压机(SVK50-6H)

齿轮组装式增压机的叶轮基本级选用高效率半开式及闭式三元叶轮,根据空分流程中增压机的各工艺段抽气特点,采用两个入口导叶分别对两个工艺段进行性能调节,满足多工况的运行要求。增压机各级结构合理布置,综合考虑各转子的功率分配、轴向推力,根据装置管路的布置空间合理确定蜗壳排气方位,并采用了国际先进的多轴齿轮箱,增压机样机齿轮轴的数量达到五根。10万空分增压机齿轮轴的数量是四根。

在气动性能方面,沈鼓集团自主开发出适用于增压机悬臂端的小毂比高效叶轮基本级,增压机的模型级叶轮直径较小,影响性能的因素较多,在研发过程中,针对小毂比高效半开式叶轮基本级和小毂比高效闭式叶轮基本级进行了设计及实验验证,对多个叶轮组合匹配性进行了研究及实验。尤其将工作重点放在了对叶轮基本级进行了近百余次的实验、找出实测性能与计算的偏差,再根据实测结果不断修正改善,采用各类先进的工艺方法来减小性能负偏差,最终使叶轮的效率达到国际领先水平。

沈鼓集团采用国际先进的CFD分析软件对压缩机通流部分进行研究,对蜗壳、扩压器等定子件进行流场分析,优化子午通流结构尺寸,通过合理布置设备与管路、设置整流栅、采用可调进口导叶、改变进口变径的长度等,有效改善进口流场的紊流状态,优化压缩机工艺段的调节性能。

在结构设计方面,沈鼓自上世纪80年代就已致力于组装式压缩机的研发,到目前,从1500-40000空分均有组装式压缩机的运行业绩。在组装式增压机的结构设计中,充分考虑增压机各零部件的运行条件,优先采用成熟可靠的结构,对新开发的新结构,结合加工、装配的工艺性,通过国际先进的计算软件进行力学分析,并在样机的研制中推广应用。

在制造工艺方面,进行了多项针对提高增压机机械和气动性能指标的新工艺研究,并在试验中进行验证,验证结果表明可靠后才能转化到产品中应用。

2.3 机组总成套研制技术关键

(1) 10万空分压缩机组试验台基础布置研究;

(2) 大型空分压缩机组综合试验研究;

(3) 大型空分压缩机组动态仿真系统研发;

(4) 轴流+离心压缩机组协调控制系统;

(5) 10万空分气体冷却器实验测试及多工况传热与阻力分析;

(6) 10万空分压缩机润滑控制油系统可靠性研究;

(7) 10万空分辅机工艺工装研制;

(8) 针对各压缩机装置,研究其在设计地震烈度条件下的响应,并结合设计压力、温度、自重等机械因素,综合评价机组装置抗震性能;

三、大型压缩机组的综合试验研究

10万空分装置用压缩机组由多个单体动设备组成,为了实现机组复杂多变的操作工况,空压机轴流段采用全静叶可调机构,增压机的1、4级入口设置了导叶调节机构,机组不同导叶角度下的性能必须通过试验来准确掌握。本机组的综合试验是一项技术难度大、测试工作内容多、多部门配合的系统工程。超大型空分装置用压缩机组全设备气动性能试验过程极其复杂,对试验装置规模和能力要求极高,试验成本高昂。因此,在国内尚属首次,国际上也很罕见。为保证试验数据准确无误,数据采集同时采用两套测控系统,即产品配套控制系统和沈鼓营口透平试验台测控系统。

为确保各项试验万无一失,集团领导亲自带队,并抽调设计、生产、工艺、装配、客服安检事业部等13个部门共计100多人组成精干队伍。在机组试验过程中,打破常规、周密筹划、科学安排,充分利用所有人员和设备的时间差,集中优势力量加班加点、昼夜奋战,一举攻克试验设备及管路装配、蒸汽供给系统打靶、循环水和凝汽系统建立、双控制系统组态、能源动力系统保障、全系统运行操作等难关,保证了每个试验环节的高效运转。

1月5日,完成了汽轮机带变速机、全部辅机、高压蒸汽系统及油水电器等九大系统试验,充分验证了汽轮机、监测仪表和控制系统等辅机系统的可靠性。其试验结果满足API612-2005标准规定,机械运转的性能指标优于API612-2005标准规定。

1月27日,完成了汽轮机驱动下的空压机机械运转试验。试验结果表明,空压机机械运转性能指标均满足了合同要求,并优于API617-2002标准规定。

2月8日,完成了空压机全速全压全负荷性能试验,测试出空压机在可调静叶角度为+15°、+10°、+5°、0°的全性能曲线。

4月8日,完成了空压机第二次全速全压全负荷性能试验,测试出空压机在可调静叶角度为0°、-5°、-10°的性能曲线,并与4月19日对第一次试验结果(其它可调静叶角度下)进行复校,两次试验结果重复性良好。空压机性能试验按照ASME PTC-10 Ι类试验标准进行,气动性能指标达到合同要求。

4月20日,沈鼓委托第三方(西安热工研究院有限公司)对汽轮机进行负荷性能测试,试验负荷来自空压机。汽轮机试验按照API612-2005及ASME PTC-6标准规定进行,试验负荷工况下性能指标(热效率)优于设计预期值。

4月29日,完成了增压机机械运转试验,包括升速速率试验和超速试验;经测试,各项性能指标均达到合同要求,且优于API标准规定。

5月7日,完成了增压机全速全压全负荷气动性能试验,测试出增压机两段入口导叶角度均为+40°、+20°、0°、-10°的全性能曲线。

6月5日,完成了增压机第二次气动性能试验,测试出增压机两段入口导叶角度均为+60°、+40°、0°、-10°的全性能曲线并对第一次试验(其它导叶角度下)进行复校,结果显示重复性良好。两次试验结果表明,实测效率高于设计预期值。但美中不足的是能量头偏高,致使整机压比偏高。为保证增压机压比完全符合合同要求,技术人员对增压机的叶轮进行了修正处理,并于7月2日完成了第三次全负荷试验。结果显示,叶轮修正后的增压机性能指标完全达到设计预期,能耗低于合同规定值。

从数九寒冬到炎炎夏日,沈鼓人挑战超常意志,用一丝不苟、顽强拼搏的精神谱写出一曲曲迎难而进的胜利赞歌。截至7月2日,十万空分机组各主机单体,包括汽轮机、空压机、增压机全部完成各项性能试验,同时验证了减速机、盘车装置、所有联轴器、润滑及控制油站、空压机导叶伺服油站、仪表、阀门、控制系统等辅机系统,各设备满足机组需要,性能指标均达到相关标准及合同要求。

机组试验期间,用户方神华宁煤和项目总成套方杭氧集团均派代表亲证各项试验,并对试验过程、标准及试验结果给予充分肯定,对沈鼓为十万空分机组试验做出的全部努力表示感谢。同时,对沈鼓研制重大项目产品的技术实力充满信心。

四、10万空分压缩机组研制成果的市场意义及展望

沈鼓在研制10万空分压缩机组的同时,进行了大型空分压缩机的系列开发。目前,沈鼓已完成了4万等级组装式空压机+组装式增压机合同产品的研制,5万等级组装式增压机的样机研制,10万等级组装式增压机合同产品的研制。沈鼓的齿轮组装式增压机可满足3~12万空分的市场需求,沈鼓针对5.0MPa和7.0MPa两种工艺流程分别开发出对应的机型,为各类空分装置提供可靠性好、高效节能的优质产品。

沈鼓集团10万等级空分压缩机组的成功研制,开启了实现重大技术装备国产化历史新突破的豪迈征程,成为继西门子、曼透平之后,世界上第三家能研制生产10万空分压缩机的企业。标志着沈鼓在超大型空分装置用压缩机组研发、设计和制造上,已达到国际先进水平,部分单元技术国际领先,具备了与国际一流压缩机制造商抗衡的能力,进一步巩固了国内风机行业领军企业的地位,树立起重大技术装备国产化新的里程碑。

渤海之滨,开阔壮美。沈鼓十万空分压缩机组已被用户全面验收,超大型空分装置用压缩机组国产化圆梦。沈鼓人正怀揣“中国制造2025”之梦想,自主创新、完美制造,在科技进步的道路上创造辉煌,为振兴民族工业而不懈努力奋斗。