目前,大型LNG潜液泵的设计、制造主要被J.C.Carter公司、Ebara国际公司、Nikkiso公司、Shinko公司垄断,我国沿海LNG接收站内所有的LNG潜液泵均为进口,不仅设备昂贵,且售后维修服务费用高。因此,大型LNG潜液泵的国产化研制对于自主建设我国LNG接收站,降低项目投资与运行成本具有重要作用和长远意义。

1、LNG 潜液泵国产化研制

大型LNG 潜液泵主要用于将罐内LNG增压并提升LNG至罐外LNG高压泵,或者用于大型LNG工厂内的装船泵。通常前者为连续性运行,后者为间歇性运行,具有大流量、低扬程的技术特点,要求高效率、高可靠性,并能随时起停。LNG潜液泵不仅要求能在低温下可靠工作,同时也对泵的气密性、电气安全性以及抗空化性提出了更高的要求。

LNG潜液泵主要由泵体与潜液电机共轴组成,吊装于大型LNG储罐内的泵井底部,依靠自身重力坐落在底部吸入底阀上,当LNG潜液泵吊起时,吸入底阀自动关闭,以隔离LNG从储罐内进入泵井。LNG潜液泵立式安装,完全浸没在LNG液体中,无需轴封,依靠LNG润滑,与外部空气完全隔离,因此具有运转稳定、安全可靠的特点。

1.1 研制目标

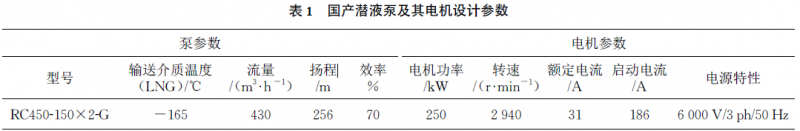

研制目标为中海浙江宁波液化天然气有限责任公司(浙江LNG接收站)项目的LNG储罐内潜液泵(表1)。

1.2 总体结构设计

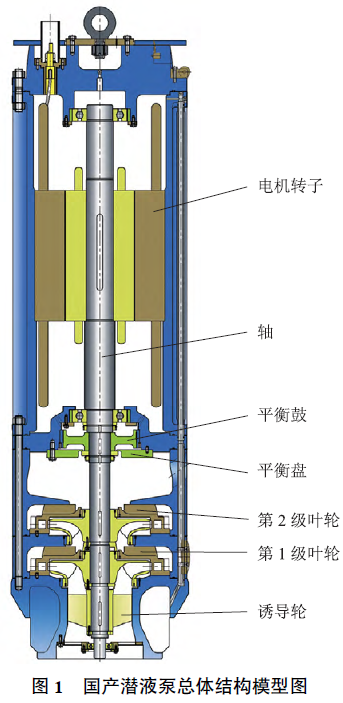

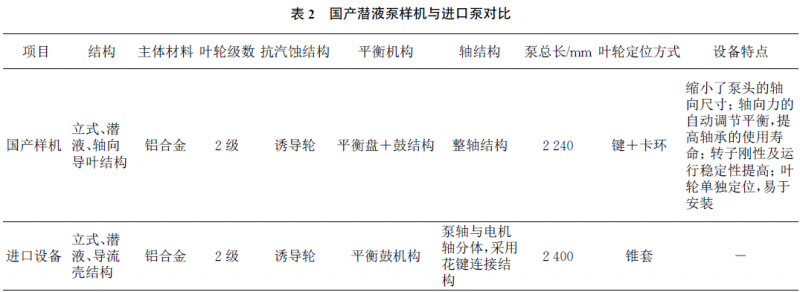

国内首套立式低温LNG储罐内潜液泵,是两级立式低温离心泵,采用轴向导叶结构,其电机安装在泵井内,潜液电机通过轴承直接与叶轮连接,使得对中效果更好,输送液体经过轴向力平衡装置流到潜液电机腔体内,无需额外对泵提供散热,冷却效果好,同时节省空间和成本。采用潜液电机无需动密封,且由于介质内无氧气存在,因此电机无防爆要求。泵入口处设有诱导轮,能有效降低汽蚀。泵采用平衡盘+平衡鼓结构,能够平衡装置轴向力,使轴承在很小的推力负荷下运转,延长轴承的使用寿命。为保证首台样机的可靠性,样机中的高压潜液电机和低温轴承均采用进口设备(图1、表2)。

1.3 关键技术研究

1.3.1 关键部件

1.3.1.1 潜液电机

电机和泵体为共轴一体,避免了普通离心泵与电机的旋转轴封问题。工作时电机浸没于低温介质中,没有潮湿和腐蚀的影响,介质中无氧气,无防爆要求。同时电机由泵输送的介质直接进行冷却,冷却效果好,电机效率高,不用设置额外的电机冷却系统,缩小了电机的尺寸。为了减小LNG气化可能性,要求电机发热量小、损耗小。少量低温介质通过平衡装置泄漏后可以润滑轴承、冷却电机,最终通过回流通道回到泵的吸入口。

1.3.1.2 电气与仪表贯穿接头

因低温潜液泵和电机(因电机为潜液式,与泵共轴)一同浸没在LNG、丙烷、丁烷等气化后的易燃易爆气体的低温液体中,只有电机动力电缆与仪表电缆需要对外连接,因此动力与仪表电缆对外的封装需要绝对密封。电气贯穿接头用于将泵井内的低温动力电缆与外部大气侧的动力电缆连接起来,使电力可以安全地传导,同时隔离泵内介质与外侧大气接触,防止泵输送介质沿动力电缆向外部环境泄漏。目前,电气贯穿接头采用玻璃封装形式。

1.3.1.3 吸入底阀

底阀在储罐内泵井底部,与泵井相连接,利用泵的自重控制阀板的开启与关闭。当潜液泵吊装至泵井底部,在其重力的作用下,泵井底阀会被推开,LNG进入泵井中。在泵吊出维修时,底阀关闭后能够实现泵井与储罐的隔离密封,保证维修的安全性。泵的出口与入口压力通过泵吸入段上的锥面与底阀上的配合锥面进行密封,因此,该面的密封性至关重要。若锥面配合加工不好,易造成泵内漏,导致泵扬程低,从而致使排出压力不够。

1.3.1.4 低温电缆

罐内低温动力电缆采用能够耐低温,且低温下不易老化变形、保持弹性、绝缘性好、耐介质冲刷的电缆。低温电缆在泵井内采用每隔一定的距离安装一个线缆夹的方式进行固定,防止其在泵井内受液体冲刷与泵井碰撞。

1.3.1.5 低温轴承

低温潜液泵所用轴承均为滚动轴承,采用泵送介质润滑;采用氟树脂或酚树脂材质的保持架,具有良好的自润滑功能;轴承在耐腐蚀性、耐电蚀、耐磨性、耐疲劳性、防止电弧产生等各方面均有良好的性能。

1.3.1.6 振动探头

按照EN 1473-2007《LNG岸上设备安装及设计》中LNG泵要求,将两个振动探头均安装在泵体上。通过检测壳体的振动值,从而判断轴承及机组的运转情况。

1.3.2 强度分析与材料选择

整机的一阶、二级固有频率分别为189.95Hz、199.82Hz。泵的运转频率为50Hz,叶片频率为350Hz,转子湿态临界转速对应频率为86.88Hz,均与整机一阶、二阶固有频率有较大的间隔,不会存在共振的风险。经ANSYS分析计算认为:承压部件在运行工况下,膜应力及膜加弯曲应力满足ASME Ⅷ-2-2007《应用分析设计规范》对运行工况的应力评定和设计要求。转子部件的应力最大为60.39MPa,远远小于转子材料的许用应力199MPa;通过仿真计算,转子静挠度非常小,数值最大为8.63×10-3mm,且口环间隙变化值远远小于泵口环与叶轮口环的间隙值0.165mm,不会引起转子与壳体摩擦,满足运行要求。

除了主轴、顶板及底阀采用不锈钢,口环采用铜合金外,LNG 潜液泵主体结构材料采用高强度铝合金。铝合金相对不锈钢导热率大,具有良好的热稳定性和机械加工稳定性;同时,铝合金属于无火花材料,适宜接触易燃易爆的LNG等介质。

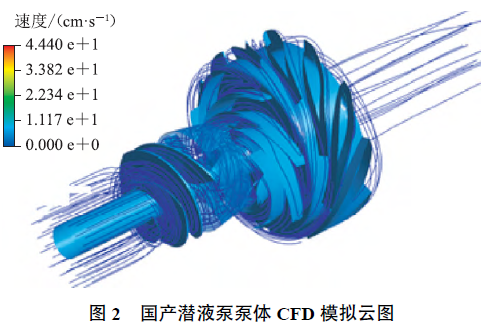

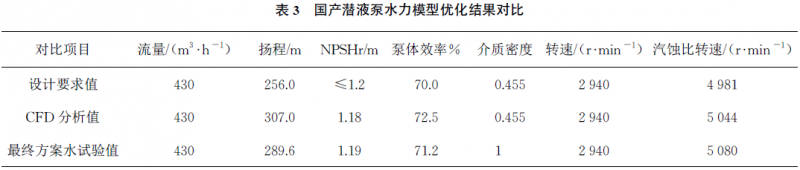

1.3.3 水力模型优化设计

为尽可能降低LNG罐内潜液泵的抽吸液位,必需提高泵的抗汽蚀性能。泵的汽蚀性能要求非常苛刻,属于研制中的难点。基于空化模型对诱导轮、轴向导叶等关键部位的水力模型进行设计优化和性能预测,流体的内部流动可用连续方程和动量方程(即Navier-Stokes方程)来描述。湍流模型采用RNG k-模型与标准壁面函数,叶轮动静部分间的相互作用使用多重参考坐标系MRF模型予以考虑,空化性能模拟采用两相流Mixture模型。潜液泵泵体CFD分析结果与设计值对比表明:该泵在设计工况下扬程计算值高于设计值,潜液泵泵体效率、汽蚀比转速、必须气蚀裕量(NPSHr)等性能优于设计要求(图2、表3)。

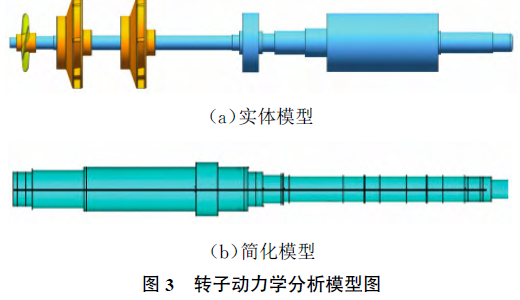

1.3.4 转子动力学分析

为保证泵组在低温下运行的可靠性和稳定性,在设计阶段,对整个泵组结构强度的可靠性及转子运行的稳定性进行了有限元仿真分析计算及转子动力学分析计算。转子临界转速计算需要考虑轴、叶轮、诱导轮、电机、叶轮口环与衬套间隙、轴承支撑等刚度、阻尼以及质量因素。ANASYS分析中可以将诱导轮、叶轮、平衡鼓以及电机转子简化为质量加到轴段上(图3)。

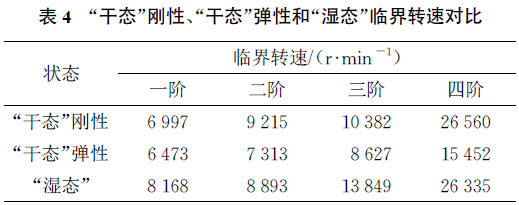

将LNG潜液泵在“干态”刚性、“干态”弹性及“湿态”下工作的前四阶固有频率的临界转速对比分析(表4)。“干态”刚性支承下一阶临界转速为6997r/min,若将支承考虑为弹性,一阶临界转速降为6473r/min,而正常工作时的转速为2930r/min,低于一阶临界转速,可见泵在此状态下运转是安全的。计算得到转子在“湿态”下一阶临界转速为8168r/min,与“干态”相比提高了26.2%,并高出额定转速176.8%,而工程实际要求“湿态”下一阶临界转速应高于转子正常工作转速的20%以上,从这个角度来看,该潜液泵的设计能够达到工程实际要求。

1.3.5 轴向力平衡

叶轮轴系轴向力的平衡问题一直以来都是低温LNG潜液泵研究的重点之一。轴向力平衡装置(简称平衡装置)可以有效地平衡叶轮轴系上作用的轴向力,延长轴及轴承等关键零部件的使用寿命,确保低温LNG潜液泵在苛刻的环境中有较强的工作可靠性。为了最大程度地延长泵体的使用寿命,需采用能够连续调节平衡轴向力的平衡装置。样机采用平衡盘和平衡鼓相结合的结构,通过平衡盘与平衡鼓调整环之间的间隙大小变化实现对轴向力进行自动连续调节,轴向力完全平衡,使轴承基本在零推力负荷状态下运转,延长了轴承的寿命。

2、水力、液氮及工业化性能测试

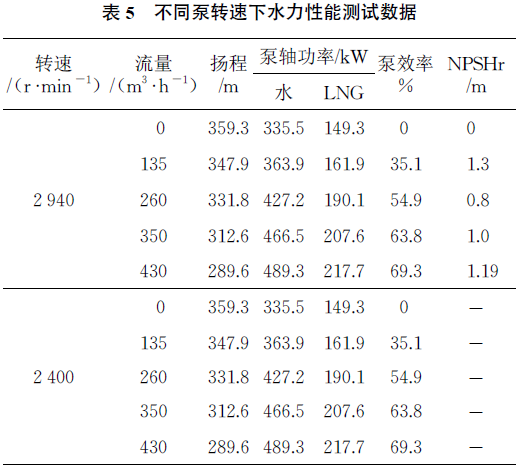

2.1 水力性能测试

对于新研发的水力模型,为测试其全流量范围内的性能,单独设计制造了水力性能试验工装,采用电机外挂方式,对其水力性能、汽蚀性能进行测试,得出泵转速为2940r/min 下水力性能测试数据(表5)。由于液氮密度大,为防止潜液电机超功率,其低温性能试验采用2400r/min 降转速测试。为了对LN2和LNG的水力测试试验数据进行分析,根据相似性原理,对轴功率进行转化得到LNG、LN2介质下的轴功率(表5)。另外,通过水力性能测试检验承压壳体的强度,检测轴向力平衡机构的平衡能力,并试验锥面密封性能。经水力性能测试,国产LNG储罐内潜液泵满足设计要求(表1)。

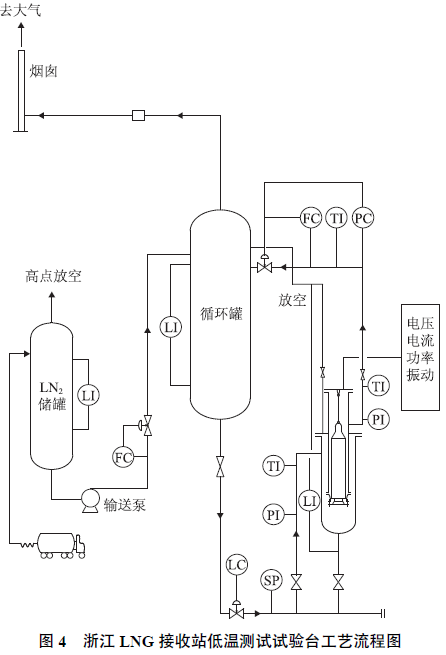

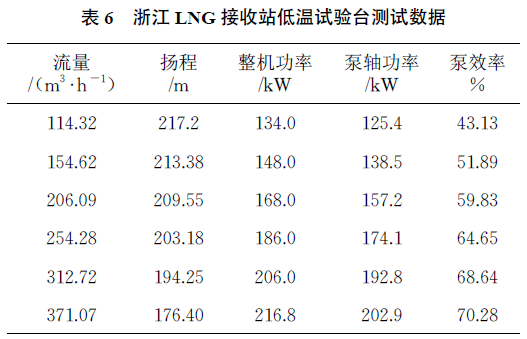

2.2 液氮低温性能测试

泵试验程序较复杂,且对安全性的要求极高,这也是LNG泵生产制造中的一个难点。该项目建成了目前世界上规模最大、功能最先进的低温泵试验台,可以进行LN2、LNG、LPG 的测试,最大测试流量3360m3/h,最大设计压力16.5MPa,最大功率2500kW,可对泵的性能、NPSH(气蚀裕量)、PUMPDOWN、振动、噪声等参数进行精确测量。为了检验泵及电机在低温介质中运行时的各项性能指标能否达到设计要求,需对泵体进行低温性能测试,试验介质为低温液氮(图4)。由于液氮密度大,为防止潜液电机超功率,采用2400r/min 降转速测试,根据相似性原理将所测LN2介质数据转化为LNG 介质数据(表6)。

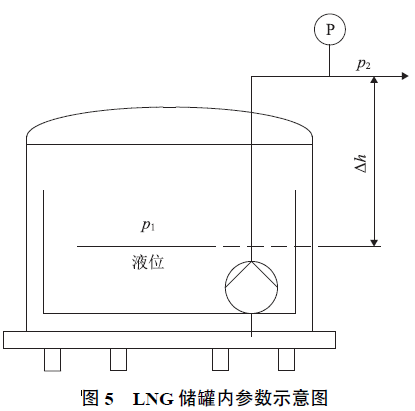

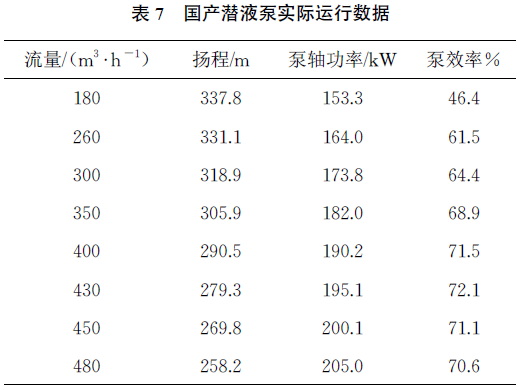

2.3 工业化测试

依托中海浙江宁波液化天然气有限公司(浙江LNG 接收站)开展了国产潜液泵的现场安装测试(图5)。结果表明:其整体运转情况良好,通过罐顶实际观察及监听,泵运转平稳连续,无异常及杂音。振动值在设计工况点450m3/h 时振动最小,基本与厂内测试时2.5~3.0mm/s的振动值相当,满足设计要求。流量在180~400m3/h的小流量区域,振动值相对较大;流量在180m3/h时,振动数值约为6.4mm/s(现场实际报警值15mm/s);流量在400~480m3/h 区域,振动值变小,介于2.5~4.5mm/s 之间。

H=1000 (p2-p1)/pg+△h (1)

Pz=Psndcosφ (2)

n=pgQH/Pz (3)

式中:H 为泵实测扬程,m;p2为出口压力,MPa;p1为储罐压力,MPa;p为介质密度,429kg/m3;h1为大罐液位,m;Δh为液位差(Δh =46.2-h1),m;Pz为泵的轴功率,kW;Ps为泵的实测功率,kW;nd 为电机效率,取93.6%;φ为电机的功率因素,取0.876;n为泵的实测效率;Q 为实测流量,m3/h;g为重力加速度,m/s2。

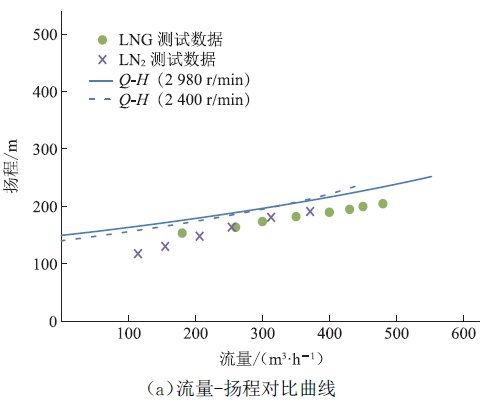

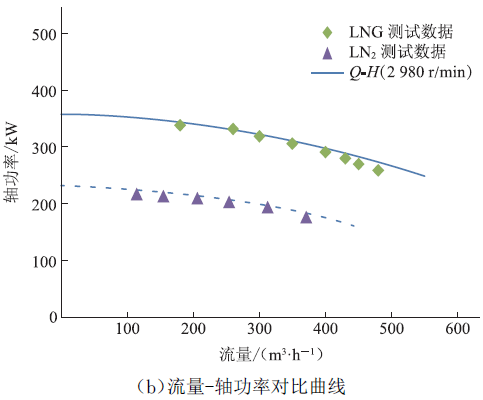

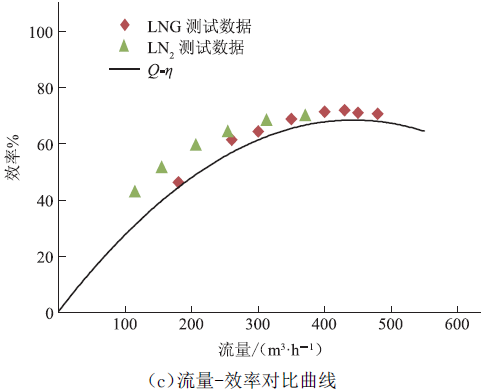

根据现场实测压力等实验数据,通过式(1)~式(3)可计算得到泵扬程、泵轴功率、泵效率数据。将现场LNG测试数据(表7)、液氮测试数据(表6)与水力测试数据(表5)进行对比(图6)。

流量-扬程(H-Q)对比结果表明:现场2980r/min转速下LNG介质实测数据与厂内同转速下水介质实测到的H-Q曲线基本吻合,但略有偏小,偏差随着流量的增大而增大。这个规律同样适用于低温测试台上2400r/min 转速下LN2 介质的测试,但较低转速下LN2 介质下平均偏差略小于LNG介质。其主要原因在于LNG泵电机冷却方式相对特殊,主要依靠LNG介质自冷却,需要从出口高压端引一小股LNG回流经过电机转定子将热量携带走,实现自冷却。该方式降低了泵的容积效率。介质回流量随着泵的转速提高而增加,也随着介质的黏度下降而增加,而试验中水的黏度约1mPa·s,远大于LNG与LN2的黏度(LNG黏度约0.14mPa·s,略小于LN2黏度0.15mPa·s)。如何在保证潜液电机冷却的前提下,减少现有LNG设计回流冷却量,有利于提高LNG泵容积效率。

流量-轴功率(P-Q)对比结果表明:现场2980r/min转速下LNG介质实测数据与厂内同转速下由实测水介质数据转化为LNG介质的P-Q曲线相比,基本吻合,但略有偏小。这个规律同样适用于低温测试台上2400r/min 转速下LN2 介质的测试。H-Q曲线表明,输送LNG和LN2时,该潜液泵泵内的阻力损失和容积损失之和高于输送相同流量下的水介质,LNG和LN2介质功率测试值偏低于水介质的原因主要在于水介质测试时电机外挂,泵的机械效率偏低于完全处于低温介质自润滑下的电机与泵一体化潜液方式。另外,LNG与LN2 介质下的泵轴功率不能直接获得,需要利用潜液电机效率推测得到,目前采用电机厂家提供的数据93.8%,可能存在偏差。流量-效率(n-Q)对比结果表明:LNG与LN2介质下泵的效率高于水介质下泵的效率,主要原因在于采用外挂电机进行水介质性能测试的机械效率较完全处于LNG和LN2低温介质自润滑潜液方式下低。

3、结论

研制的中国首套大型LNG储罐内潜液泵(额定流量为430m3/h,额定扬程为256m),在低温测试台上进行了LN2低温性能测试,在浙江LNG接收站完成了该样机现场变流量运转性能测试和长周期运转试验,结果表明:样机运转平稳,低温机械性能良好;样机安全保障性能良好,可靠性强;运行参数达到预期设计目标。这标志着我国对大型LNG潜液泵技术的全面掌握,填补了国内空白,并显著提升了我国LNG装备的技术水平,同时有利于大幅度降低LNG关键设备的采购成本和后期检维修费用,具有重要的推广应用价值。对水力模型和LNG最小冷却回流量进一步优化设计,提高国产LNG泵的效率,并改善了国产LNG潜液泵的扬程和流量曲线的形态,使其更加符合LNG接收站使用特点要求。