引言

我国主要依赖煤炭、石油的能源结构已经造成越来越大的环境污染压力。逐步提升天然气这一清洁能源在我国能源供应结构中的比重是解决上述问题的重要措施[1]。浮式液化天然气生产储卸装置(LNG-FPSO)是一种浮式液化天然气处理平台,通常设计为船型结构,集天然气净化、液化、储存、装卸和外运功能为一体[2]。相对于岸上天然气液化工厂,LNG-FPSO在海洋领域的应用将有效地避免海底输送管道铺设所面临的技术难题,且其投资成本低、建造周期短,同时具有可移动性,便于在气田开采枯竭后迅速转移到下一个气田,为海上油气田的开发提供了经济有效的方案[3]。在全球能源短缺的背景下,通过LNG-FPSO实现海上天然气生产的技术开始获得国际范围内的广泛关注。天然气液化装置是LNG-FPSO的核心装置,直接决定FPSO的液化能力。板翅式换热器是天然气液化装置中的主低温换热器,具有结构紧凑、换热效率高、易实现多股流布置等特点,已被广泛应用于大型陆上液化天然气工厂,也将成为海上平台LNG-FPSO的首选主低温换热器。海上FPSO 平台和LNG 船受到海洋波浪、风速等因素影响,在海洋中处于不稳定的横荡运动状态。

海上横荡工况对于板翅式换热器内部工质相变的热质传递特性影响很大。目前针对板翅式换热器的研究主要集中于陆基非晃荡下工质的热质传递的数值模拟研究和实验研究。

在数值研究方面,王武林等[4]将板翅式换热器简化为二维结构,并采用simple算法进行求解,最终得出了板翅式换热器的翅片尺寸和翅片数目对换热的影响;宿国光等[5]采用三维结构模型对板翅式换热器进行了数值模拟,计算了翅片几何结构和流量分配不均匀对换热器性能的整体影响。张战[6]研究了稳定层流和非稳定层流两种情况下翅片对换热和压降的影响,并将模拟结果与文献中的实验数据进行对比。李媛等[7]采用CFD软件对不同翅片形式的板翅式换热器进行了三维模拟研究,并分析了不同翅片几何尺寸对换热和压降的影响,最后采用文献已有的实验数据进行了验证。

在实验研究方面,主要研究内容集中在针对板翅式换热器的换热系数和传热关联式的测量上。张后雷等[8]通过实验对稳态下的波纹和波纹打孔板翅式换热器的表面进行了测量,得到了对流换热系数的实验关联式;李妩等[9]对正弦波纹和开缝两种形式的板翅式换热器进行了实验测量,测量了在湿工况下,不同的冲击角对于翅片表面性能的影响;孙志江[10]通过实验研究了低雷诺数下不同翅片形式的翅片表面性能,并采用CFD对温度场和速度场进行了模拟计算,结果表示实验和模拟结果吻合较好。

本文的研究内容是采用CFD方法针对横荡工况对LNG板翅式换热器内流体热质传递特性的影响规律进行研究。

1、模拟对象和数学模型

1.1模拟对象

本文的模拟对象是板翅式换热器波纹通道中天然气冷凝相变的流动过程。板翅式换热器中通道有平直形、锯齿形、波纹形、多孔形和百叶窗形等多种形式,本文选取常见的波纹形通道。波纹形通道的几何形状如图1所示。

图1 板翅式换热器波纹形通道的几何形状

图1所示的波纹形通道横截面为矩形,具体几何参数见表1。

表1 波纹型通道的几何参数

| 翅高 | 节距 | 扭幅 | 波纹类型 |

| 6 mm | 2.2 mm | 3 mm | 正弦波 |

本文模拟的物理过程是单个板翅式换热器波纹形通道内的冷凝过程。气态甲烷从通道的入口流入,其干度为1。在板翅式换热器的波纹形通道中,壁面不断将热量传递给甲烷,当甲烷的温度低于冷凝温度时,气态甲烷开始冷凝。该过程伴随着传热和传质两个行为。当流动距离足够长,甲烷和通道壁面的换热持续一定时间后,液态甲烷将全部汽化为气体。

在该冷凝过程中,两相甲烷受到重力、气液表面张力、惯性力和曳力的综合影响。为了描述板翅式换热器流道内甲烷的冷凝过程,需要通过CFD方法对甲烷在通道内传热和传质作用进行模拟分析。

1.2 数学模型

(1)基本控制方程

本文采用不可压缩流体模型,其控制方程如下:

基于VOF模型下的气相和液相体积分数的连续性方程可以表示为:

其中av和a1 分别表示气相和液相的体积分数,Sm是质量源项,表示流动过程中气相和液相的质量变化。

对于控制方程中所涉及到的质量源项,通过添加不同的计算子模型,可以模拟通道内的冷凝流动。

质量源项Sm可以采用传质子模型进行计算。质量源项的计算采用W. H. Lee提出的传质模型 [11],通过蒸发冷凝速率的定义来计算冷凝过程的传质量,其计算公式为:

其中,m1v 为液相到气相的蒸发传质速率,mv1 为气相到液相的冷凝传质速率,当液相温度大于或小于饱和温度时,传质速率计算公式分别为:

其中coeff 是一个可调的参数。潜热源项Q可以根据质量源项求得,其计算公式为:

其中y 为制冷剂气化潜热,Sm 为质量源项。

(2)基本控制方程

晃荡对板翅式换热器流道内热质传递的主要影响在于,动量方程存在一个不与当地流场有关的加速度项,这个附加加速度由实际晃荡工况决定。由于船体晃荡运动分为旋转和平移两种类型,因此将加速度项分成了旋转加速度和平移加

其中T为单一晃荡运动周期, 为旋转最大角度,R为转动半径,A为平移最大幅度。

由于该项不受当地的流型、温度、相态影响,是作用于流场全局的孤立因素,因此加入该加速度项仅需要考虑实际晃荡工况。但由于该项在特定工况下会与重力达到相同量级,因此对实际流动流型、换热、传质的影响十分明显。

2、计算区域与边界条件

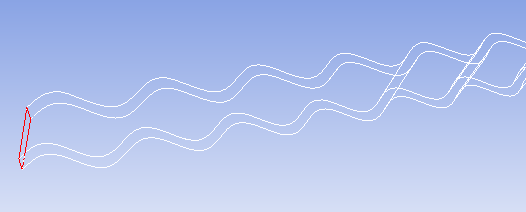

本文针对模拟对象建立模型,基于商用软件ANSYS中的FLUENT进行流动模拟。模拟区域横截面尺寸为6×1mm,长度取为200mm,以满足流型转化需要的长度。流动通道被划分为六面体结构化网格,网格总数为180729。计算网格如图2所示

.

图2 波纹型通道计算网格

采用VOF模型作为两相流模拟模型,连续表面张力模型(CSF)作为表面张力模型。由于制冷剂的流速较高,通道的水力直径小,流处在湍流区,采用realizableK- 作为湍流模型。速度和压力耦合采用PISO算法,压力项采用PRESTO!格式离散,动量项用幂率格式离散,体积分数用Geo-Reconstrust格式离散,其余项用二阶迎风格式离散。

将入口条件设定为速度边界条件,出口条件为outflow。壁面边界条件为定热流密度,并定义了壁面上的接触角。

计算使用的工质甲烷的物性参数如下表所示2,冷凝温度190K,压力4MPa。

表2 甲烷物性参数

| 气相 | 液相 | |

| 密度ρ (kg•m-3) | 52.69 | 294.31 |

| 焓值h(kJ•kg-1) | 612.28 | 278.35 |

| 动力粘度μ (kg•m-1s-1) | 0.94e-5 | 3.37e-5 |

| 导热系数K (mW•m-1K-1) | 29.13 | 88.33 |

| 表面张力σ (mN•m-1) | 1.89 | 1.89 |

3、模拟结果及分析

3.1 流型模拟结果

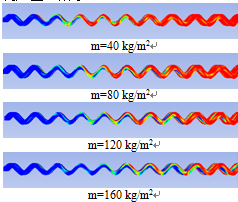

用前述模型进行计算,从而分析板翅式换热器通道中甲烷的冷凝流型。设定壁面的温度为-180℃,壁面上液相制冷剂的接触角为30°。流动过程的蒸发冷凝过程的参数coeff为500。对质流密度分别为40kg/m2,80kg/m2,120kg/m2,160kg/m2时进行模拟,得到的波纹型通道冷凝流动情况如图3所示。

图3 波纹型通道冷凝流动的模拟结果

由图3可以看到甲烷在通道中由气相变为液相的冷凝流动过程。由于质量流量不同,气相制冷剂完全冷凝下来的位置也不同,质量流量较高时冷凝流动向下游发展,完全冷凝需要的流动距离更长。同时,随着质量流量的增大,弹状流占据的通道区域变大,气弹也更加分散。

3.2 横荡对天然气冷凝传热系数的影响

横荡指以水平轴为方向的周期性往复平移运动,会对换热器性能产生影响。

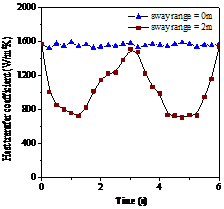

图4是横荡与非横荡工况下的换热系数对比图。由图4(a)可知,在干度为0.05,横荡幅度为2m,横荡频率0.1667的工况下,横荡会使通道内的甲烷分布不均匀,从而恶化换热。在半周期内的加速阶段,横荡的速度造成甲烷液体偏离管壁,使得其厚度变薄,此时传质产生气泡造成局部破裂传热下降;横荡速度达到一定值后覆盖在管壁上的液态甲烷会在管壁一侧完全断裂,覆盖面积减少,气相直接传热使的温度快速升高,温差减小,传热能力下降。在1/2周期时,横荡的速度减小,液态甲烷再次覆盖管壁,因此传热系数又再次上升。通过对比计算,在干度为0.05的横荡情况下,传热系数恶化最大值为56.2%,平均恶化32.9%。

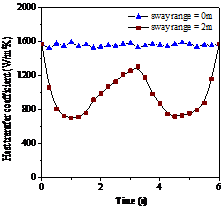

由图4(b)可知,在相同的横荡幅度和横荡频率下,当干度变大为0.2时,换热的恶化情况会有所改善。这是因为干度增大会导致流速上升,此时液体中产生气泡后更容易被带走,传热温差也相对减小,进而传热系数增大。在干度为0.2横荡情况下,传热系数恶化最大值为40.2%,平均恶化28.7%。

(a) 干度=0.05

(b) 干度=0.2

4、 结论

(1) 在VOF模型的基础上,考虑重力和表面张力的综合作用,建立了板翅式换热器正弦通道的冷凝过程的数值模拟模型;

(2) 针对甲烷气液两相间的传质过程,在相间质量传递方程中加入传质的质量源项,从而达到预测板翅式换热器正弦通道的甲烷冷凝过程;在能量方程中加入潜热传热源项,从而计算出通道内相变过程的传热系数;

(3) 得到了板翅式换热器正弦通道内冷凝过程的流型图,并对比了不同质流密度下通道内的流型图;

(4) 计算了不同干度下正弦通道的传热系数,横荡会导致传热系数下降。当干度为0.05时,传热系数平均恶化32.9%,当干度上升至0.2时,恶化得到改善,传热系数平均降低28.7%。