1.空分装置各系统总体设计经验及要求

(1)流量计需要有温压补偿,因为其受大气压变化影响较大。

(2)流量计:介质水一般采用电磁流量计,允许压损5kpa,水平放置;介质气体(氮气,氧气,污氮气,氩气等)一般采用孔板或者威力巴,允许压损:3kpa; 孔板的压损大些。涡街(液体)及文氏管、A+K平衡流量计:允许压损3kpa,水平放置。

(3)对于空冷塔和水冷塔,鲍尔环的阻力一般每米500∽800Pa,一般取600Pa,空冷塔高度12米(1+3+8)填料高度,一般7.2kpa左右,水冷塔7米填料,一般4.2kpa左右。吸附器一般1.5米高度,每米阻力5kpa,阻力7.5kpa。运行每米规整填料阻力20-25mmmH2O,每盘5mmH20,上塔一般90到100盘,阻力4到5kpa;每块筛板塔阻力25-26mmH2O,下塔60块塔板,阻力15kpa左右。粗氩塔225盘,阻力取12kpa;精氩塔60盘填料12m高,阻力2.5到3kpa.精氩废气出10kpa.

空分模拟计算阻力问题:在空压机模拟计算时直接至吸附器后(吸附器温度升高6℃)空冷塔+吸附器=20kpa;3万以上进入换热器前留余量5kpa(最保守的计算,对于换热器来说,将阻力损失留在冷箱外)(6万以上10kpa);低压主换热器13kpa(6万15kpa)总共6万以下3万以上45kpa(6万50kpa);返流4kpa(过冷器)+13kpa(6万以上15kpa).3万以下40kpa(阻力)。一般情况下返流气体与正流气体的阻力均取13kpa.上下塔阻力分别为15kpa,5kpa.粗氩塔的压力要依据在上塔气相抽出的位置作为底部压力,填料高度作为顶部压力。每米规整填料阻力20-25mmmH2O,每块筛板塔阻力25-26mmH2O,例如:上塔一般90到100盘(每盘0.2m0,阻力4到5kpa;下塔60块塔板,阻力15kpa左右。粗氩塔200盘,阻力取12kpa;精氩塔60盘填料12m高,阻力2.5到3kpa.精氩废气出10kpa.污氮去再生一路的阻力(纯化器+蒸汽加热器阻力15kpa),污氮16-20kpa出冷箱压力即可满足。即最小大于16kpa的出冷箱压力(上塔压力最低1.38-1.33)4kpa过冷器阻力,13kpa主换热器阻力,出冷箱16kpa.氮气出冷箱压力15kpa,(氮压机吸入压力5kPa)氧气出冷箱25kpa(氧压机吸入压力15kPa)。留10kpa吸入损失,即正常氮气出冷箱16kpa,氧气出冷箱26kpa。返流污氮在高压主换热器的阻力一般高1-2kpa(主要是因为流速要高)。液体(液氧,液氮、液空)有汽化的一半为35kpa,中抽膨胀的阻力为20kpa(根据长度确定阻力),总共正流进40-45kpa的阻力(空压机排压到下塔底部)。气体经过冷凝器液化,阻力一般1-3kpa。

(4)上塔顶部压力由阻力最大的一路确定,一般水冷塔前压力10kPa,需要送出压力较低,产品送出压力一般10kPa即可满足,氮气要较氧气低10kPa左右(有过冷器和上塔阻力)一般为再生流路阻力较大,再生流路一般有三路,即为并联放空流路;加温再生流路和冷吹再生流路,设备阻力吸附器8kPa,蒸汽加热器5kPa,电加热器3kPa,预留2kPa的管路放空阻力,则并联放空需要压力2kPa,加温再生流路阻力为:15kPa(8kPa+5 kPa +2 kPa),冷吹再生流路阻力为10kPa(8kPa +2 kPa)。则阻力最大的流路为加温再生流路,由于要保证上塔压力的稳定,所以一般加温再生切换阀要求两位式(从全开到全关),冷吹再生和并联放空的切换阀要求两位式(从全开到某一开度,设置定位销,要求分别产生5kPa阻力和13kPa阻力)或者设置两位式(从全开到全关),同时配置手动蝶阀(设置定位销)产生阻力,保持上塔压力稳定。当然也可以设置真空泵,在加温再生阶段抽真空5kPa,将上塔压力整体降低5kPa,空压机排压降低15kPa,节省能耗较大。(5)仪表空气量:开停车期间仪表气:500 Nm3/h;压力:0.5 MPa(G);露点:-30℃;含尘量:<1μm <1mg/m3;含油量:<10mg/m3;含有机物:<1μm;含碳杂质:<1mg/m3 ;注:开停车期间仪表气由用户提供。

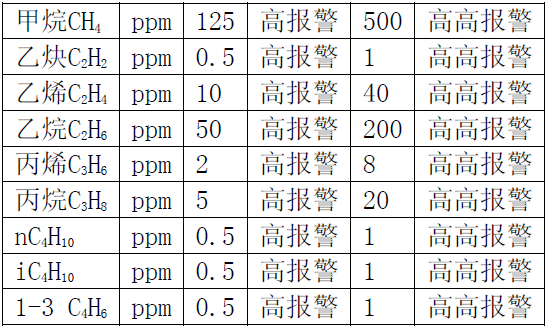

(6)碳氢化合物控制指标

(7)自增压流程的空气进入板式为含湿空气,要求液氧蒸发器的高度低于板式,下塔液空的进口低于液空出液氧蒸发器的出口,否则会使液体积聚。同时液体进口要有气封,否则会堵住节流阀(在液体侧)。

(8)注意冷箱内的不锈钢管道与铝管道的及法兰和阀门的连接。冷箱内的不锈钢管道有:(1)不凝气排放(小管道用不锈钢管);(2)主冷液体排放(小管道用不锈钢管)。

铝钢连接:(1)与设备连接,用铝钢接头,比如主冷不凝气排放管;(2)不锈钢阀门,一侧铝管道,一侧不锈钢管道,要求阀门一侧配铝法兰,一侧配不锈钢法兰,比如排放阀等;(3)铝管道和不锈钢管道连接,用法兰连接(铝法兰和不锈钢法兰)。

(9)铝管道在低温下每米收缩千分之3.8,不锈钢在低温下的收缩为千分之二。

(10)电机的防护等级,IP—X Y,其中X—防尘,Y—防水。防尘有0~6级,0—无防护,1—防50mm直径的物体,2—防12mm直径的物体,3—防2.5mm直径的物体,4—防1mm的物体,5—防尘,少量的尘土不妨碍电器元件的正常工作,6—绝对防尘。防水有0~8级,0—无防护,1—防滴水,2—防15℃滴水,3—防淋水,4—防溅水,5—防喷水,6—防海浪,7—防浸水,8—防潜水。

一般置于室内的电机IP44,放于室外的电机IP54,即可。对于液体泵:流程泵 IP55,事故泵 IP54,电控柜放于室外一般IP55即可。

电机的绝缘等级:是由允许温升而定的,允许温升取决于绝缘材料,分为五级 A、E、B、F、H,通常按F级要求,按B级考核。

对于水泵电机,在大合同中没有特别指明时,可按B级要求,有水泵房时,水泵电机防护等级IP44即可。

空分设备当中的电机防护等级的要求非常重要,否则会导致电机寿命较短或者故障率较多,影响正常运行以及仪控联锁的执行。在阀门电气定位器上也有防护等级的要求,一般为IP65,否则损坏影响信号传导阀门动作。

液体产品贮槽一般液氧、液氮为10天充满或者依据备用需求;液氩一般7天充满,以此来设置贮槽大小。

(11)外压缩流程

A、不带氩的装置,随着膨胀空气进上塔量的增大,氧纯度减小。

B、对于带氩装置,随着进塔(部分旁通)膨胀空气量的增大,氧多氩少(氩气抽出氧纯度变高),随着膨胀空气量的减小,氩多氧少;推荐膨胀空气占总空气量的7∽10%,小于7%时,氧纯度变差,大于10%,氩气量急剧减少。

C、主换热器的膨胀空气双抽口,产液体量大时,膨胀空气中抽温度低,产液体量小时,中抽温度高,为主要是为了满足中抽段以上换热。

D、液体量小时,膨胀中抽温度高些好,这样可以减少膨胀空气,膨胀空气量大对精馏制氧不利。一般165K,膨胀后过热15∽20K.

E、液体量占氧气量的8%以下,国产不能满足时选择进口,8∽11%,采用从膨胀机增压端后分两股;11∽15%采用增加小型增压机,排压14barG,分两股。

F、外压缩由于液氧在主冷全蒸发,碳氢化合物浓缩度高,需要1%的液氧排放,对于自增压流程,液氧蒸发器底部1%的液氧排放,设置液氧喷射蒸发器。

G、外压缩流程由于采用低压膨胀机制冷,制冷能力较弱,一般建议换热器热端温差3K,2.5K,不应太大。

(12)内压缩流程

A、不带氩或者带氩装置,随着下塔抽氮量的增大,氧气纯度减小;带氩(或者增效塔)有利于提高氧气纯度,同时下塔抽一股污液氮,对提氩及氧有利,节省能耗。

B、内压受到低温膨胀机的机后带液量的限制,一般中抽温度固定,采用流量的增减来增减制冷量,看冷量是否平衡。

C、内压缩流程的热端温差推荐4∽7K,压力低时,热端温差小些,压力高时,热端温差大些,对换热有利。

D、四万以上大型空分装置,膨胀量大时,推荐采用高温膨胀机,膨胀空气进主换热器冷却后进下塔,这样可以降低换热器热段不可逆损失,节省能耗。

E、膨胀机机后带液体量越大,能耗越低,0∽10%节省能耗2%左右,一般推荐3∽7%,国外运行装置在8∽12%。

F、对于增压空气在超临界压力以下时,存在一个最佳的增压复热压力点,在超临界压力以上时,存在一个最佳的增压复热压力区,末级排压要同机组投资相关,防止引起机器跨档导致投资增加。

G、如果有条件时,对于多种压力等级的多产品内压缩,大型装置需要分等级换热,分开匹配换热,这样利于减小能耗。对于积分温差,产品氧压力10bar以下推荐5K,10∽30bar推荐5.5K, 30∽50bar推荐6K, 50bar以上推荐6.5K,最小温差要求1.5K以上,这样能耗较节省。

(13)高纯氮挂氧塔流程要求氮气作为纯氧塔蒸发器的热源(氮气被冷凝,回流液的位置要高于回流口,富氧液空被蒸发,液氧纯度逐渐升高),注意液氮回流进主塔的位置要高于回流口。

2.压缩系统

(1)内压缩流程机组形式:一压到底和中抽。一压到底多采用单轴机型,末级叶轮流量大时(50Nm³/min,否则离心式从能耗上不划算),效率高。但是对于氮压机,由于活塞机有备机,同时维护量大,易损件多,维护费用昂贵,尤其压力高时,能耗相差不多,一般用户不愿采用活塞机而采用透平机(即使效率低)。

单轴机型适合流量大,压比小的工况,轴系简单;多轴或者整体齿轮式适合压比大的工况。因为齿轮式机组叶轮转速不同,每个叶轮均在最佳的状况下运行,效率较高;多轴一般有一轴两叶轮(效率略低,轴系平衡性好),一轴一个叶轮(投资大,但是效率高,能耗低,轴系平衡性差),多轴机器每个转子均有临界转速,最大转速(叶轮线速度)有限制,轴系较为复杂。所以一般增压空气压力50bar以上较适合采用多轴,50bar以下较适合采用单轴。同时增压空气压力高,膨胀空气压力高,对制冷要求大的流程较适合。缺点是机组变负荷不好,膨胀空气流量变化较大导致增压端增压复热排压有变化,对换热不利,稳定性较差。

单轴供货商主要是曼透平,齿轮式主要是西门子,国产单轴主要是陕鼓,沈鼓;陕鼓机组为等温型(即每级均设置冷却器)。级数多,叶轮多,投资大,轴系多,复杂,投资大。

(2)转子临界转速的隔离裕度:刚性转子的第一临界转速至少应为其最大连续转速的120%。挠性转子的第一实际临界转速至少应在其工作转数以下15%,而第二临界转速至少应为其最大连续转速的120%。整个机组应进行完整的扭振分析,其共振频率至少应低于任一运转速度的10%或高于跳闸转速的10%。

防喘振回路:压缩机应设置有防喘振回路,压缩机防喘振应采用双参数(或多参数)自动控制,至少留有10%的防喘振余量。

汽轮机的轴功率至少按压缩机最大功率(额定功率)的110%进行设计,离心压缩机叶轮除做动平衡试验外,应至少在最高连续转速的115%下做超速试验。机器装配好后,应做机械运转试验(如果用户订购备用转子,尚应包括备用转子)。

盘车装置:2000kW以上应设置电动或液压盘车装置。以上两类盘车装置均同时设置手动盘车装置。

径向轴承和止推轴承:凡压缩机及蒸汽透平转子,应采用自调心型径向向心轴承(可倾瓦轴承)。压缩机及驱动透平的止推轴承应采用双面 Kingsbury型。

(3)机器一般有顶轴油泵(压缩机组),轴振动、轴位移,轴温,油压,油温,转速,故障,运行,一般机器均为油润滑;液体泵采用润滑脂。汽轮机要求有盘车电机,功率大时采用降压启动;中压膨胀机也采用降压(11bar)启动。

(4)增压机的吸入压力要求比空压机低30kpa.考虑预冷系统和纯化系统阻力,以及吸入损失(5-10kpa)。

3.预冷系统

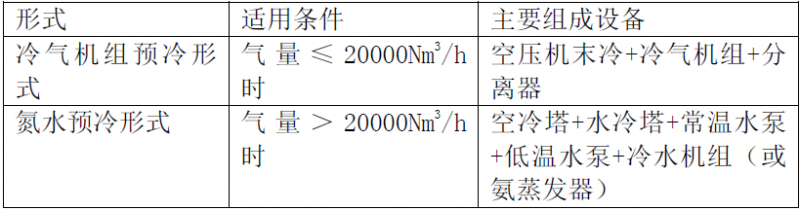

(1)预冷系统可分为两大类:

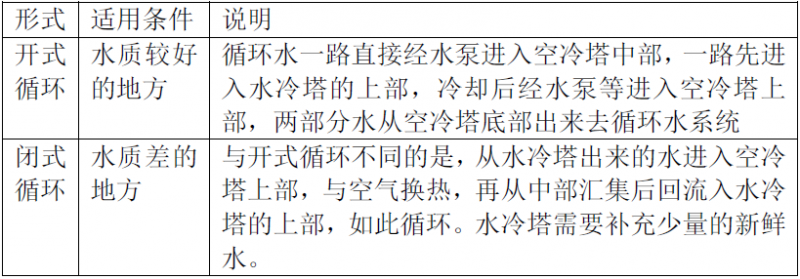

氮水预冷形式又可分为两种:

(2)溴化锂冷水机组单效(蒸汽温度低,只有一个发生器),双效(蒸汽温度高时用),在经过一个蒸发器(发生器)之后,再经过一个发生器。

溴化锂吸收式制冷机:温水系:低温水系:88/83℃;;高温水系:130/110℃;高温水大温差型:130/66℃;120/68℃。

4.纯化系统

(1)空分设备用分子筛量Q万Nm³/h×0.23(万吨);铝胶的量为:Q万Nm³/h×0.23×0.23(万吨);

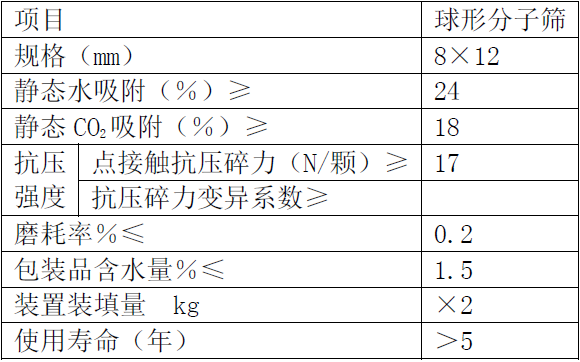

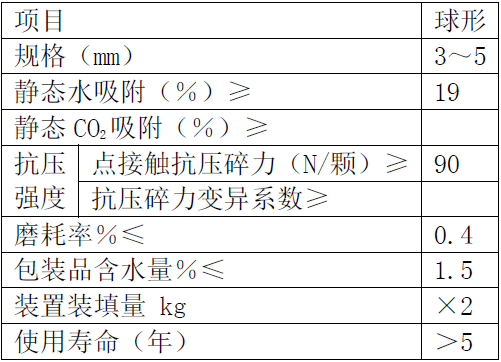

分子筛技术参数表

铝胶技术参数表

(2)蒸汽加热器的蒸汽冷凝设计要求有10%的蒸汽未冷凝的裕量。蒸汽冷凝到饱和(主要利用潜热),一般大型装置冷凝水均要回收。