吸附是一种物理现象,无化学反应,并且过程可逆,产生吸附的作用力是吸附质与吸附剂分子之间的引力,以及已被吸附的吸附质分子与吸附质分子之间的引力,即范德华力。由于分子间引力普遍存在于吸附剂与吸附质之间,仅以一种吸附剂可吸附许多不同种类的气体,但随吸附质与吸附剂的种类不同,分子间的吸引力大小各异,因此吸附量可因物系不同而相差很大。

一般空分装置常温净化用吸附剂为铝胶和分子筛。

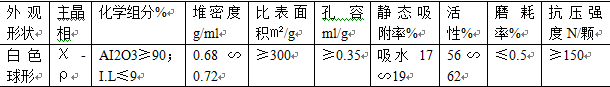

铝胶是以氢氧化铝为原料经快速高温部分脱水、成型、活化等工序制的的χ-ρ型氧化铝干燥剂,具有多细孔的,高强度、对水有较强的亲和力,具有在使用介质中用水浸泡不变软、不膨胀、不粉化等特点,是一种微量水深度干燥用的干燥剂,使用寿命一般大于5年。

铝胶

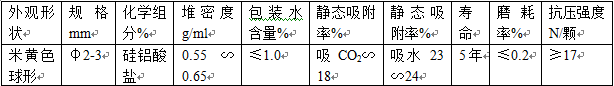

分子筛是一种具有立方晶格的硅铝酸盐化合物。分子筛具有均匀的微孔结构,它的孔穴直径大小均匀,这些孔穴能把比其直径小的分子吸附到孔腔的内部,并对极性分子和不饱和分子具有优先吸附能力,因而能把极性程度不同,饱和程度不同,分子大小不同及沸点不同的分子分离开来,即具有“筛分”分子的作用,故称分子筛。由于分子筛具有吸附能力高,热稳定性强等其它吸附剂所没有的优点,使得分子筛获得广泛的应用。

分子筛

在吸附器吸附过程中,出吸附剂床层的空气很快会出现甲烷、乙烷,接着是乙烯、丙烷和二氧化碳(几乎与二氧化碳同时出现),以后才依次出现乙炔、丙烯、丁烷和丁烯。

由于吸附器必须在出口空气中出现二氧化碳之前结束吸附周期,这表明乙炔、丙烯、丁烷和丁烯不会随空气大量进入塔内。

经查分子筛再生特性表知,在再生温度为450K时,再生气体露点在-60℃以下时,分子筛残存水为2%;而由于分子筛的床层在铝胶之上,再生过程中加温阶段不断有水通过铝胶,导致铝胶只有在冷吹阶段才能彻底解析,经查铝胶再生特性表知,再生温度为400K时,再生气体露点在-60℃以下时,残存水为1.5%;这也说明铝胶无热或者微热再生即可满足,再生过程不需要吸热,同理吸附过程也不放热;而分子筛则是吸附过程放热,解析过程需要吸热完成。

依据分子筛的特性知,对于不饱和度大(低浓度)的水分子的吸附性能较强,其吸附力较大,所以当相对湿度0-50%时,吸附水量为18-24%;当相对湿度为50%以上时,不推荐分子筛吸附水;而对于铝胶,当相对湿度0-50%时,吸附水量为0-10%(线性),当相对湿度为50%- 100%时,吸附水量为10-20%(线性);根据其无热解析原理知,其对水分子的吸附力较分子筛要弱很多,说明铝胶较为适合吸附饱和度大(浓度高)的水分子,且无热或者微热再生,因此铝胶较分子筛再生时几乎无再生热消耗,同时这样导致铝胶与分子筛的解析方式也不同,铝胶是全部解析(低压解析)而分子筛是分层解析(床层吸收一定热量后方能解析),所以解析时铝胶当中的水一涌而下,而分子筛则是慢节奏依据先受热层(必须吸收热量达到一定值方解析)逐渐从再生气进口推向出口,并且解析后的热空气继续加热后面的床层,直至将最后一层推向出口,由此形成了冷吹峰值,加温时间一定的情况下,再生加热温度推荐为150-180℃,此时冷吹峰值为100-140℃,一般冷吹峰值100℃以上吸附杂质基本全部能解析,冷吹峰值越大解析效果越好。

铝胶的另一特性是与酸性杂质(如SO2,NO2等)反应而不至破坏孔隙结构,遇热后反应反向进行,可以恢复;而分子筛与酸性杂质则是对筛孔的破坏程度较大,且遇热不能恢复,导致丧失吸附能力,所以一般环境空气中酸性气体杂质较多时,必须在下层布置一定厚度的铝胶,以保护分子筛防止中毒从而致使接触部分失去吸附性能。

液态水进入铝胶层后,随着饱和度的降低而汽化补充,直至液态水全无,而这股水来自水冷塔且多为硬化水(含钙镁离子较多,即碳酸(氢)钙盐和碳酸(氢)镁盐),水中的钙镁盐类易与分子筛中的硅酸盐反应(与氧化铝的盐不反应),导致分子筛的部分筛孔破坏,所以致使经过一定浓度的硬化水浸泡后分子筛的吸附能力要下降5-15%左右。这也是一般均以铝胶作为保护分子筛床层的免受大量水浸泡而致使分子筛吸附能力下降的缘故。

一般铝胶的颗粒直径为分子筛颗粒大直径2.5倍左右,所以相同厚度的铝胶层阻力较分子筛层阻力小一半以下,当然一般1500mm分子筛层+350mm铝胶层的阻力一般6kPa左右,影响微小。

5.吸附剂量的计算

以上述入口5.95bar,12℃(分子筛的最佳吸附温度要求在15℃以下,由6℃温升,最大出口不超过20℃),140000Nm³/h气量的空气为例,计算吸附水,二氧化碳以及碳氢化合物等杂质所需要的铝胶和分子筛的量。

5.1吸附水

由铝胶吸附特性知,铝胶较适合吸附相对湿度50-100%的气体当中的水分,当气体与吸附剂接触后,液态水在当气体之中出现不饱和度后会汽化补充,进而液态水完全转化为气态水,直至不饱和度逐渐转大。所以实际上铝胶吸附了相对湿度50-100%的不饱和度较小的气态水和气体全部带入的液态水。由铝胶的静态吸附率为17%,根据实际应用经验(考虑再生一定次数后吸附性能下降至70%等因素)一般动态吸附率为静态吸附率的40-60%,一般取50%,则有,铝胶的动态吸附率为8.5%。总共气态水为260.43kg(液态水在吸附过程转化为气态水)和0.5×266.5kg(气态水)之和,值为127.18kg。则所需铝胶量为:260.43kg/8.5%=3.06t,同时考虑5%的余量(包括气流不均,以及同SO2,NO2等酸性物质反应),所以总所需铝胶量为:3.06t×1.05=3.21t,切换4小时所需铝胶量为12.85t(而完全不夹带液态水时所需要6.6t吸附气态水,但是一般都有不同程度的夹带,除雾器丝网厚度大时阻力增大也不合适,除雾器效果好时则适当小些,推荐至少液态水为气态水的25%,此时所需铝胶量为9.6t,如果以空冷塔除雾器20%的截面积进入微小液态水粒子,则是需要铝胶19.1t,这是除雾器效果较差的情况,所以除雾器的设计较为关键,尤其不能出现有孔隙及漏洞的情况,要求丝网铺设厚度均匀)。

由分子筛的特性知,分子筛的吸附力大,较适合吸附不饱和度大的气体中的水分子,相对湿度0-50%的水分子由分子筛吸附。由分子筛吸附水的静态吸附率为24%,取动态吸附为静态吸附的50%(推荐值为40-60%),动态吸附率即为12%,则有140000Nm³/h相对湿度50%以下总共吸附水分子的质量0.5×266.5kg/h=133.25kg/h,所需分子筛的量为:133.25kg/h/12%=1.11t/h,切换时间4小时总共需要4.44t分子筛吸附相对湿度50%以下的水分子。

由上可知相同质量的分子筛吸水量是铝胶的1.5倍。

5.2吸附二氧化碳

对于分子筛吸附二氧化碳,依据分子筛吸附干空气(露点)中CO2的等温线图,在5barG,285K时,对CO2的吸附量为18Ncm³/g(碳氢化合物以乙炔为例:吸附C2H2为0.5Ncm³/g,为二氧化碳的2.78%), 而动态吸附为静态吸附的40-60%(取50%,适合卧式床,考虑再生一定次数后吸附能力下降,床层局部微量不均,以及局部出现微量偏流等常规因素,不含冲床;立式或者立式径向流推荐取60%,也即采用立式或者立式径向流可节省分子筛20%,即为(1/0.5)/(1/0.6)-1=0.2),即为9Ncm³/g,大气当中CO2含量一般为400ppm.,则140000Nm³/h空气中所含CO2的量为:140000Nm³/h×400ppm/(9cm³/g)=6.22t,4小时所需分子筛的量为24.88t,考虑吸附乙炔,丙烯等重碳氢化合物,分配10%分子筛吸附,同时考虑5%余量,则有吸附二氧化碳及碳氢化合物总共所需分子筛量为24.88t×1.15=28.6t;

所以吸附器总共需要铝胶12.85t(空冷塔除雾器效果好时,为9.6t(至少)),分子筛的量总共为33t( 吸附二氧化碳及碳氢化合物需要分子筛28.6t,吸附相对湿度50%以下的水需要分子筛4.44t)。

即与此空气条件相同的空气所需分子筛量为:空气量(万)×2.36吨;铝胶量为:空气量(万)×0.92吨,铝胶与分子筛之比约为:1:2.56。

6.吸附器的型式

当前国内外广泛应用的吸附器形式一般有三种:立式轴向流、卧式、立式径向流。

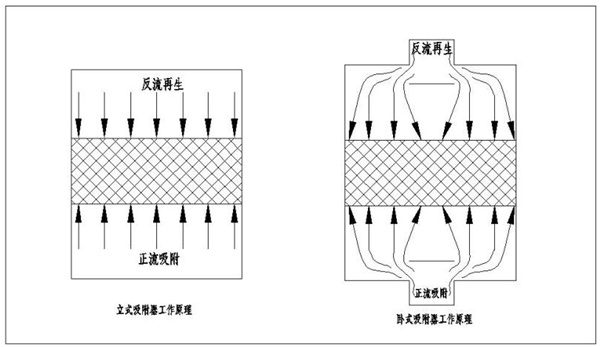

6.1立式轴向流吸附器

立式轴向流吸附器结构简单,气流流动方向为筒体轴向,这样不管吸附还是再生气流分布都均匀,不会因为进气流道方向或者气流矢量而产生偏流。其在三种吸附器当中气体分布最均匀。除了气流可能会导致床层产生微量不平整之外(大时分子筛会依靠重力下落),其它气流分布方面可以说完美无缺。其床层与支撑采用不固定方式,让其受温度的交变载荷自由收缩。但是立式吸附器最大的问题是直径受限而导致容量受限,同时床层较高会导致阻力较大。

在设计吸附器时,控制一定的空塔流速非常重要,立式吸附器在工作时,气流时由下向上或由上向下,其流通的截面时一个垂直于筒体轴线的圆平面,该截面的大小直接受吸附器直径的限制,当空分设备到1万等级时,其筒体直径已到4600,制造和运输都受到了限制,因此,立式吸附器只能用到1万空分等级以下的中小型空分装置上。

6.2卧式吸附器

卧式吸附器广泛应用于一万等级以上的空分设备当中。卧式吸附器的直径不能做的很大,但是长度可以做的很长,解决了大型空分设备的容量难题,床层厚度一般为1800mm左右(300mm铝胶+1500mm分子筛),这样运行阻力一般不大,在6kPa左右,同时气流在设备内保持较小的流速。床层支撑采用一端固定一端自由收缩。卧式吸附器由于接管流向截面积与设备流向截面积差距太大,所以导致流速也差距太大,气体冲量(矢量速度与质量之积)太大,会引起冲床、气流分布不均等后果,一般在接管前设置一块挡板。但是进入设备后,由于气体受压差推动流动这一原理而导致吸附器内存在较为严重的偏流问题,导致吸附不均匀,导致吸附剂的用量要多15-25%,这也是卧式吸附器让人诟病的地方。

卧式吸附器工作时,气流时由下向上气流时由下向上或由上向下,其流通的截面时一个平行于筒体轴线的近视矩形平面,该截面的大小直接受吸附器直径和长度的限制,当空分设备到5万等级时,其筒体直径已到4200,长度接近20m,长度太长,气流分布的均匀会受到影响较大,一旦气流分布不均匀,整个吸附床层很容易出现局部穿透,在吸附周期内,水分和CO2将出现超标;另外,制造和运输也会受到了限制,即使能使用也不是很经济。

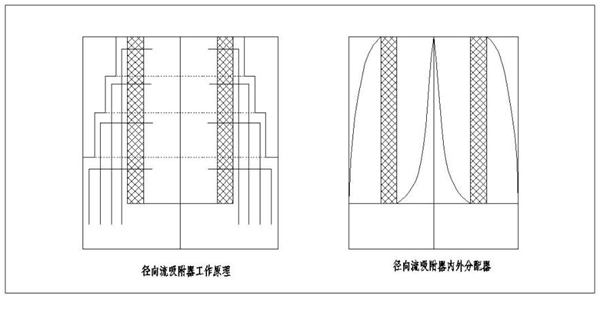

6.3立式径向流吸附器

立式径向流吸附器的问世受到了很大欢迎。其最初是由法液空研发,之后各家企业竞相模仿,如今国外包括国内多家企业已经宣布研发成功,径向流吸附器其最大的优点是需要分子筛量较卧式小15-25%;占地面积小,仅为同等级卧式结构的25%;再生较卧式可节能15-20%;能防止床层流态化,能抵抗更大的气流冲击;能满足特大型成套空分设备的配套要求。

但是应用后出现的问题也不少,其在圆周方向分布自然是均匀的,但是在高度方向上则是不均匀的。当高度超过10m以后会出现明显偏流(即局部穿透),而在10m以下则不是很明显,但是显然也有,只不过放大效应大了而已。

实际上关于高度方向上分配不均问题法液空已经迈出了一步,只不过其还没有深化并透彻理解其原理,以下笔者简要证明高度方向分配均匀的方案及其原理。

现假定总处理气量为40000Nm³/h,将气流分为4份,吸附器高度方向4等分,如果在高度方向分布均匀,则有四分之一的气流通过四分之一高度的区域。这样当40000Nm³/h的气流进入后,在第一个四分之一区域先通过10000Nm³/h,剩下30000Nm³/h继续向上,到第二个四分之一区域时,又通过10000Nm³/h,剩下20000Nm³/h继续向上,然后到第三个四分之一区域通过10000Nm³/h,剩下10000Nm³/h继续向上至其所在区域,最后通过,这样便实现分布均匀。

但是气体流动是由压差来推动的,而在径向流吸附器的吸附层以外没有任何产生阻力不同的因素,所以所有气流的压力实际上是相同的,而在相同压力下,气体所占空间体积是相同的(即笔者的气体等流量等压等体积原理)。则有(如左下图),当在第一个四分之一高度时,气体流量为40000Nm³/h,所占体积为4V,第二个四分之一高度时,气体流量为30000Nm³/h(分配走10000Nm³/h),所占体积为3V;第三个四分之一高度时,气体流量为20000Nm³/h(分配走10000Nm³/h),所占体积为2V;第四个四分之一高度时,气体流量为10000Nm³/h(分配走10000 Nm³/h),所占体积为1V;则有在从第一个四分之一高度至第四个四分之一高度的气体空间之比为:4:3:2:1;如果满足这一条件,便不会产生偏流(因为此时气体流速已经很小,气体冲量忽略不计);

而当气体所占空间比其压力下气体需要的空间小时,如果要求不偏流,则相同流量下气体产生压缩,压力升高会迅速流向压力低处,即不能实现均匀分布;如果气体空间比在此压力下需要空间大时,则相同流量下气体产生膨胀,压力降低高压处会迅速补充,即也不能实现均匀分布。由上可知气体分布空间直接决定吸附器的分配是否均匀的问题。

对于床层内的收集器原理也相同,需要满足通过气体空间比,否则同样会产生偏流。由于高度方向相同,则只需分配空间的截面积之比成等差数列即可。

将气流N等分,高度方向N等分,气流分配空间截面积成等差数列,可以将气流内外分配空间的曲线得到(如右下图),实际设计可以取点计算确定。

所以实际上法液空设计人员已经想到在其内设置一个小椎体来防止收集不均(再生分配不均)问题,但是没有再深化,导致分配不均,如果不设置分配器与收集器,则气流大量涌入顶部(因为其压力最小),导致上部处理气量大,而下部处理气量小,运行当中上部床层首先穿透。这便是立式径向流吸附器分配不均问题频频出现的原因。

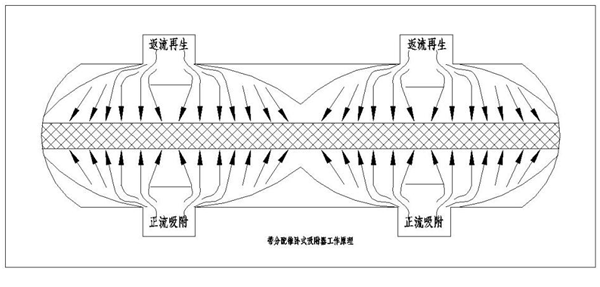

由上述气流分配原理,可以对卧式吸附器的气流分配做修正(如下图),设置上下分配锥,满足气流体积比等于空间比,使之分布均匀。实际上传统卧式吸附器偏流在两端,两端的气体处理量大,床层穿透问题先在两端出现,而不是中间部分(中间受冲击部分除外,已设置挡板),其原因与立式径向流吸附器相同。

其实立式径向流吸附器的最大缺点是气流中心集中问题(即沿着直径方向,相同量的吸附剂处理气量逐渐增多,甚至成倍),当筒体直径小时,集中程度高,当直径大时,集中程度小,气流通过截面为扇形区,导致最内侧处理气量集中程度大,穿透速度要比立式和卧式快几倍,所以立式径向流的检测以及报警值需要设置低些,以防快速穿透。

结束语

当前一般空分设备设计当中,对于预冷系统,空冷塔采用直接接触空冷塔,降低空气温度,改善分子筛的工作环境,同时洗涤空气中的机械杂质和酸性气体;采用高效低阻散堆填料塔,既保证了塔的换热性能,又减少了阻力,降低了空压机出口压力,从而降低了能耗;液体分布装置采用新型、高效、先进的分布器,,使水与空气充分的接触,保证塔的换热性能,减少冷冻水量,从而降低了能耗;分布器采用采用三位一体防带水结构结构,使液体分布更加均匀,而气体通量在50%以上,大大降低了带水可能性;分布器上端设有两段自由分离游离水空间;在顶部设有丝网除雾器,确保空气出空冷塔不带水。水冷塔采用高效规整填料塔,充分回收污氮的冷量。冷冻水泵、冷却水泵采用国内可靠产品,且均为一用一备,保证装置的可靠性。

对于纯化系统,分子筛吸附系统采用长周期,双层床净化,切换系统采用无冲击切换控制技术,其作用吸附空气中的水份、二氧化碳、乙炔、丙稀、丙烷、重烃、N2O等杂质。分子筛纯化系统采用长周期设计,即单个吸附器吸附时间为4小时,从而使分子筛及阀门使用寿命延长,切换损失减小,同时减少因切换引起的压力波动次数,保持主塔工况稳定,对于空冷系统带水冷塔的流程,采用长周期设计可以减少再生污氮量,这样更有利于空冷系统的工作,使二者之间形成良好的匹配,彼此良性循环,使二个系统保持长期可靠稳定运行。分子筛吸附器采用双层床结构(活性氧化铝+分子筛)底层活性氧化铝床层可有效地保护分子筛,延长分子筛使用寿命,同时采用双层床也使吸附器再生阻力下降,再生温度降低,节约了再生能耗。切换系统采用无冲击切换切换阀带调速器,保证阀门开关缓慢,速度均匀。均压阀采用分程控制,保证充气过程平稳。污氮放空阀采用预开方式,防止上塔“憋压”。切换系统采用DCS自动控制,并设有压力压差自动判断,再配合阀位返馈信号。可充分保证切换系统的可靠性。均压采用正反流流通能力相近的且具备良好调节性能的进口阀门,保证装置再生过程中工况的相对稳定。再生用蒸汽加热器,采用先进的双管板结构蒸汽加热器,从结构和工艺上确保分子筛吸附器的安全工作。