安徽晋煤中能化工股份有限公司的KDON(Ar)18500/5100/ 500型空分设备, 由开封空分设计制造,采用低压全精馏无氢制氩,分子筛吸附净化,进口膨胀机组,进口液氧泵,内压缩流程。2016年9月1日,空分设备因低压电断电氩泵的跳车停运而造成主冷塔下降切除氩系统的故障。虽然经过及时妥善处理,没有因为空分原因造成气化联合停车,但仍对生产造成很大影响。从此次故障处理中,进一步体会到了制氩系统与主塔的密切关联。

1、现象描述

2016年9月1日, 由于低压电断电引起氩泵跳车,主冷液位低,外送量没有及时减量,液空回主塔少,冷量没有及时转移,不得以停运氩系统。氩泵跳后粗氩I塔液位很快上涨到96%,氩系统的停运对主塔工况有了一些影响: 主冷液位迅速下降,下塔阻力小幅上升, 上塔阻力升高后下降, 由4.1 kPa升至4.6 kPa继而下降至3.5kpa。此时, 通过适当开大液空节流阀HV1来减小下塔回流比的方法, 使下塔阻力逐渐趋于稳定。虽然主冷液位低,主冷液位低氧泵连锁因主冷液位强制,氧泵没有连锁跳车,并没有影响到主塔的正常精馏工况, 生产工作仍可继续进行。开大膨胀机喷嘴,关小膨胀增压机回流增加了膨胀量,加大对主塔冷量补充。由于液氩泵联系电工未能及时送电,粗氩塔也被迫停运。粗氩塔的停运给主塔运行工况造成了很大影响。粗氩塔停运后, 上塔阻力先是下降到 3.5 kPa ,维持一段时间后, 经过调整开始有明显上升趋势, 并伴有频繁的波动。由于主塔的工况变化,为了保证氧气纯度,将氧产量由17500m3/ h 减小到1200m3/ h 以下,并关闭一二期并联氧阀。但下塔阻力的升高同时导致了上塔压力的升高, 当下塔阻力在峰值17.8kPa时, 上塔压力也随之升到49.5kPa , 出 氧 压 力 也 由4.6MPa 升 至5.0MPa 以 上。

由于氧泵负荷变化大,氧泵气蚀伴随氧压波动 。处理过程中减少氧气产量, 提高主冷液位,不然上塔的工况将更加难以维持。主冷上涨的时候,在电工将电送上后,现场确认并由主控启动氩泵,全部打回流,间歇将粗氩I塔液位缓慢打入上塔。在主冷液位低时,液氧泵打量不正常,发生气蚀,氧压下降,倒泵后发现备泵也伴有气蚀产生,两台氧泵并联运行。

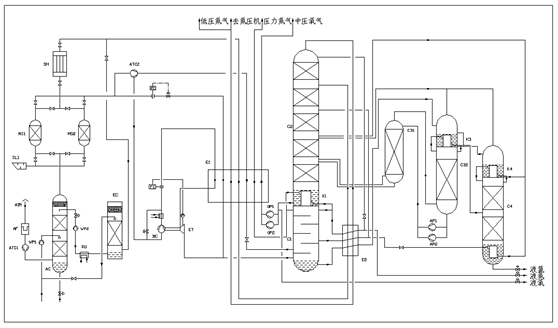

工况稳定后,运行1#氧泵,2#氧泵停下静置5分钟后重新启动,氧泵运行正常。停下1#泵清理滤网,发现并不是滤网堵塞造成,因此判断主冷液位低引起氧泵不打量。在主冷正常,工况稳定后,将粗氩I塔投入,于2016年9月2日,氩中氧合格后恢复氩系统生产。其流程如图:

2、工况分析

主塔和制氩系统实际上是一个整体, 它们之间通过氩馏分和作为冷源的液空紧密联系在一起。2016年7月1日,精氩塔和粗氩塔停运后, 由于主塔不必再抽取部分液空到粗氩塔和精氩塔作冷源, 那么下塔的下流液体量就相应地有所增加,回流上塔的液体量相应增加,主冷液位会逐渐恢复。再加上精氩蒸发器也不再从下塔抽取液空, 液空回流下塔的量增多,也增大了下塔的回流比,下塔液位很快升高。此时, 下塔的阻力也就随之逐渐升高。而这时采取手动开大液空节流阀HV1的方法, 调整下塔液位有一定的效果, 同时开大HV2提高低压氮气的纯度,保证氮气含氧合格。确保氧气氮气纯度不被破坏,联系调度后段减少产品气量,尽可能使主塔在短时间内恢复正常工况。在主冷液位很快升高到操作指标后,加大了产品气的外送和冷量往粗氩塔转移,主塔平稳进入正常工况。主塔稳定后,氧氮产品逐渐恢复到正常生产量。但在7月1日氩泵失电跳车, 使主塔的精馏工况恶化,造成切除氩系统,其原因主要有:

①不断从主塔抽取部分液空去作氩系统的冷源, 而氩系统液体没有回流上塔补充冷量,外送气体量在一开始没有及时减量。主冷液位在没有足够的冷量补充下不断下降,上塔提馏段缩径处以上塔段的下流液体量将大量减少;

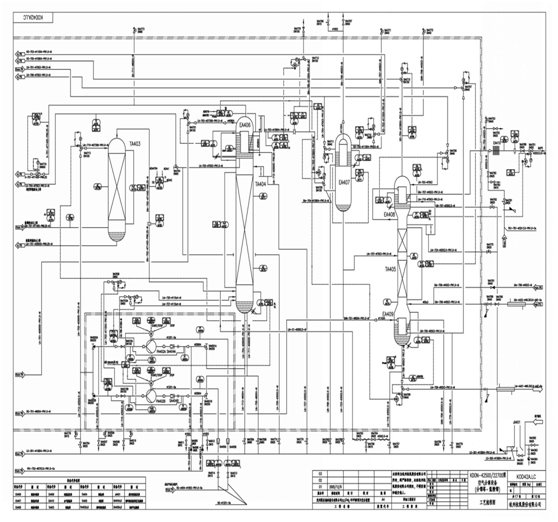

②不再从上塔提取500m3/ h 的氩馏分, 这部分气体将作为上升蒸汽参与主塔的精馏。在这两方面因素的共同作用下, 上塔精馏工况在短时间内失去平衡, 尤其是在缩径处, 会产生严重的液泛现象, 使得精馏工况急剧恶化, 最终阻力、压力上升, 如果不大量减氧的话会使氧产品纯度直线下滑,不能达标,严重破坏主塔工况。其流程如图:

3、制氩系统的操作原则

从这次制氩泵停运使主塔工况发生严重波动的事情中, 可以充分体会到主塔与制氩系统是息息相关、相互影响的。主塔的工况改变时, 必定会影响到制氩系统的精馏。比如液空纯度的高低会影响到粗氩冷凝器换热温差的大小, 最终影响粗氩冷凝器的热负荷; 氧、氮产品的流量变化以及主冷液位的高低, 都会改变氩馏分中的氧含量, 并且是当主塔氧纯度变化0.1 %时, 氩馏分中氧含量将变化1 %左右, 近乎10倍的关系; 同样, 制氩系统的投运、停运, 甚至工况的调整也会给主塔工况造成一定的影响, 特别是粗氩塔的投运、停运操作, 对主塔工况的影响非常大。

由此, 可以得到几点启示:

第一, 曾经有资料说氩塔的预冷应与主塔一道进行, 而粗氩塔的投运应当在主塔氧、氮的产量和纯度接近设计值之后再进行。但是, 鉴于带制氩系统的主塔结构的特点(存在缩径) 和主塔与氩塔精馏工况的紧密联系, 是可以提前投运粗氩塔的。投运的时机应当是在保证冷量充裕的前提下, 主塔氧纯度在95 %左右的时候。因为此时氩馏分中氮含量已经很少, 可保证粗氩冷凝器的正常工作。当粗氩塔从主塔抽取部分氩馏分后, 会更有利于主塔的精馏, 缩短主塔的调纯时间。同时, 制氩系统的提前投运, 也会缩短整个空分设备的启动时间。

第二, 当短期内不生产精氩或精氩塔发生故障时, 可以停运精氩塔, 但绝对不能停运粗氩塔。因为精氩塔的停运对主塔工况的影响相对来说并不是太大, 一般不会造成主塔工况的波动, 而粗氩塔的停运则对主塔工况有着极大的影响。因为停运粗氩塔本身就不容易操作, 如操作水平再欠缺一些, 后果将不堪设想。再者, 从粗氩塔的投运到精馏出合格的粗氩需要较长的时间, 如果只是在短时间内工况破坏波动可以切除精氩塔不生产精氩, 不能停运粗氩塔,粗氩塔的停运势必会延误精氩的再次生产。在这种情况下, 只要把粗氩放空就可以了, 既不会破坏主塔工况, 也不会耽误精氩塔的再投运, 并且也不会有太大的冷量损失。

第三, 平时要努力提高操作人员的理论水平和实际操作能力。当发生必须要停运粗氩塔的情况时, 要做好全面而系统的准备工作, 有计划、分步骤地停运。停运时的操作要谨慎小心, 缓慢关闭冷源阀门, 同时要密切观察主塔工况的变化, 主塔、氩塔相互配合, 尽可能地保证主塔工况的稳定将产品氧气和氮气纯度维持在一个较好的水平上。

分清氩泵跳车的原因,及时有效的对事故进行处理。一般可分为下面两种情况:

1)如果是因为低压跳电导致循环液氩泵失电停车,可尽快安排人对低压电系统进行恢复,同时安排人员到现场关闭循环液氩泵出口阀门后再打开循环液氩泵出口排放阀和回流阀,当电气具备启动条件时,将现场启动开关打到DCS控制同时现场按下得电开关(现场电源指示灯会红),现场确认泵预冷好后,在中控室DCS启动,当压力起来后缓慢关闭循环液氩泵出口排放阀,利用缓慢开出口阀和缓慢关回流阀的方法来达到起泵目的。

2)如果因为粗氩一塔底部液位低导致循环液氩泵气蚀的,首先打开循环液氩泵的回流阀,其次到现场打开循环液氩泵出口排放阀,当压力上升后缓慢关闭循环液氩泵出口排放阀,利用回流阀调节出口压力和粗氩一塔底部液位;假如泵仍能打起压只有停泵,此时需要等到液位上升到45%在DCS 启动循环液氩泵,压力上升后缓慢关闭循环液氩泵出口排放阀,利用回流阀调节粗氩I塔底部液位,出口调节泵后压力。

氩泵跳车后操作方法:

1、液氩泵故障停止后,会出现的现象是:

氩泵转速,电流,压力下降;下塔阻力略涨;粗 氩塔I底部液位LIC701升高;粗氩塔阻力PDI701上涨;工艺氩馏分流量FIA710降低;粗氩冷凝器液空液位LIC702升高;上塔压力PIA0002升 高;上塔阻力PDI0002升高;主冷液位LICA0002下降;进一步会引起粗氩塔、精氩塔上各压力点、分析点、液位点的变化,氩馏分表会因为死气满量程;产品氧纯度略有下降,然后有微小波 动,氮纯度基本不变。

现象分析:

氩泵停止后,粗氩2塔没有回流液,填料层持液量迅速减少,造成粗氩2塔阻力减小,气流速度提高,表现为氩馏分流量FIA710不变或上升,粗氩1塔液体无法 排出,液位LIC701很快升高,堵住升气孔后FIA701下降,粗氩塔阻力PDI703上涨。当液位逐步淹没氩馏分进粗氩I塔管口时,FIA710流量 开始快速降低,PDI703进一步上涨。粗氩冷凝器液空液位LIC702因为蒸发量减小而升高。上塔压力因为氩馏分抽取量FIA710下降而上涨,打到上 塔的液体在氩馏分抽口的缩颈处受阻,上塔阻力PDI0002升高。主塔因只有氩馏分抽出带走冷量,没有粗液氩流回补充冷量,同时上塔液体回流不畅导致冷量不平 衡,主冷液位LI0002下降,液氧大量蒸发加剧了上塔压力升高、主冷液位下降,但液氧纯度暂时会提高。主冷液位迅速下降导致主塔工况恶化,因此,精氩塔必 须退出。

通过以上分析可以看出,氩泵停止后,粗氩塔1塔底部液位LIC701升 高,主冷液位LI0002下降都是不可避免的。但氩泵停止后,粗液氩逐步淹没氩馏分进粗氩1塔管口之前的这段时间,主塔和氩塔工况是相对稳定的。这段时间的 长短在现有设备状况下主要取决于氩塔负荷的高低,负荷大时间短,负荷低时间长,大约是10—15分钟。如果可以有效利用这段时间开起备用泵,可以对氩系统 采取只降负荷不停运的方式,对主塔的影响相对要小的多,操作难度减小。否则只有停止氩系统的运行。

因此,处理的原则应该是:第一时间做好备用泵起动工作,保粗氩塔的运行;如果备用泵不能正常起动,退出粗氩塔。具体来说就是要减慢粗氩1塔底部液位上升,减缓主冷液位下降,快速起动备用氩泵,即使不能成功也为完全退出氩系统做了准备,会减小整体工况的波动。

2、故障停止后的操作

1)现场的操作:

现场,第一时间关V0706,开V771排液。立即预冷备用氩泵,开大泵进、出口吹除阀,微开进口阀,全开出口阀,见液后全开泵的进口阀,适当关小吹除阀。以吹除阀连续排除液体为预冷结束的标志。预冷期间尽可能多盘泵。整个预冷时间尽量控制在10分钟以内。LI701未打开前,现场保持 吹除阀连续排液。关液氩储槽入口阀,保持PIC763正压但不超压。

2)控制室的操作:

开大膨胀机喷嘴,关小膨胀增压机回流。关闭液氧液氮液氩取出阀。全开PV705,全关LV704,打开HV760放空,关闭FI710,保持工艺氩FIC710流量不减少。关LCV702、HV708 , HV709。

注意上塔压力,当上塔压力高时注意调整上塔压力,精氩塔压力HV763压力设定15--20kpa。以1%的关阀幅度逐渐关小LCV702,关阀速度以LCV1液空节流阀自动开大时下塔液位始终不高于30%为标准。当主冷液位下降到60%时, 降低氧量至12000标方,联系调度协调。

如果备用氩泵在10分钟内预冷完毕,控制室立即以转起动液氩泵,快速增加转速,缓慢关回流阀LV701,泵出口压力升至略低于正常工作压力后,缓 慢开大出口阀V735。主塔以涨液位为主边涨液位边调纯,粗氩塔暂不做调整,粗氩塔I塔底部液位LIC701能看到波动时。待主塔稳定后逐步调整粗氩系统并着手投入精氩塔。

如果从氩泵停到备用氩泵起动正常时间超过15分钟或者氩馏分流量FIA710降低到200标方以下,则完全退出氩系统。

具体操作是在原有操作基础上加快速度全关LCV702。开大V1,尽量不调整V4和V2,V1可手动全开把液空尽量向上塔打。 为减小下塔冷量过剩,向上塔转移不及的实际情况,在主冷液位能维持不再下降时,可适当减小膨胀量、现场少量排放下塔液空。其他操作按照 正常工况的调整方式进行,待上塔阻力下降后再缓慢恢复。

现场按实际情况对氩泵采取预冷、加温等处理措施,能起动则起动打循环,继续排粗氩塔1底部液体,关V769、关V711,适当开V704 FV710,PI763设定15--20KPa、PI705设定45--65KPa投自动。

4、操作总结

通过以上操作,当主塔基本稳定、液氩泵运行正常、PIA701上升、PDI703下降这四个条件都具备时,可缓慢微开LCV702、HV704、LCV710,开V708,逐渐恢复氩系统运行。