1、概述

增压透平膨胀机在空分装置中的作用,就像人体的心脏一样重要。在空分装置启动初期,增压透平膨胀机产生足够的冷量来冷却低温设备,使空分具备低温精馏的状态。在装置正常运行时,仍需它不断补偿空分设备中由于隔热不完善以及换热不足所引起的冷量损失,保证空分的正常运转。冷量是通过增压透平膨胀机的工作介质先经增压机增压,再经冷却后进入主换热器,然后再进入膨胀机进行绝热膨胀所产生的,与此同时产生的机械功又为增压机所吸收。重庆成渝气体有限公司有2台四川空分PLPK-116.7/11.8-0.4型增压透平膨胀机,主要技术参数(表1)。现就日常使用过程中的常见故障及运行维护作分析和探讨。

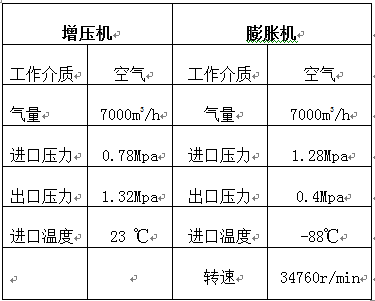

表1 PLPK-116.7/11.8-0.4型 主要参数

2、常见故障

2.1膨胀机进口压力低

一般情况下,膨胀机进口压力低的原因是膨胀机前的通路中某处出现了堵塞或阻力过大。进口压力的降低,使通过膨胀机的气量减少,焓降h0 减少,造成总的制冷量减少。

常见的是CO2和水蒸气在低温下凝结成固体后,在换热器或膨胀气体过滤处堵塞所造成。1atm下,CO2在-78.2 ℃时凝结成固体(俗称干冰),水蒸气在0℃时凝成固态冰。而分馏塔上换热器的出口温度,即膨胀机的进口温度为-85— -115℃,如果纯化器的净化效果不理想,使一定量的水蒸气或CO2带入分馏塔内,将会在上换热器等处分别凝固成冰或干冰,逐渐堆积,堵塞膨胀机的进气管路,从而造成进口压力过低。

2.2 膨胀机出口压力高

由于中压流程和低压流程空分塔分别采用正流空气膨胀和返流富氧空气膨胀制冷。因此造成膨胀机出口压力过高的原因不尽相同,但有两点是可以肯定的:一是机后阻力过大;二是叶轮与内扩压器壁之间的间隙过大。膨胀机出口压力高,使膨胀比下降,膨胀机制冷量减少,将导致装置的冷量不平衡。

对于第一种原因造成的机后压力过高,可以通过降低下塔压力(中压流程)或对换热器进行加温吹除(低压流程),则出口压力会自动下降恢复正常。第二种原因造成的出口压力过高,必须将膨胀机拆机检查,调整该间隙至0.2-0.3mm,否则由于存在这一部分串流损失,将会大大降低膨胀机绝热效率。从而表现为膨胀机不制冷或制冷效果差。

2.3 膨胀机出口温度低

空分设备在启动阶段,易发生膨胀机出口温度过低,膨胀机带液的故障。由于膨胀机出口温度过低易产生液滴而将工作轮打坏,因此分析和预防膨胀机带液故障的发生是十分重要的。

对于低压流程空分的PLPK-116.7/11.8-0.4 型增压透平膨胀机,由于其工作压力较低,因此只要出口温度T出口≮92K(即-181℃),一般就不会带液。当膨胀机内出现液体时,由于液体被甩到叶轮外缘,温度升高,又急剧汽化,此时膨胀机的出口压力表针将急速跳动,转速不稳,温度指示波动大,膨胀机机体严重振动,必须立即停机处理。

当膨胀机出口温度过低时,应立即采取措施提高进口温度。对于低压流程空分,可以调整膨胀气体旁通阀的开度,使一部分温度相对较高的气体未经膨胀机膨胀,直接与出口低温气体汇合进入主换热器,缓解住换热器冷端过冷的状态,从而提高膨胀机的进口温度。但是如果进口温度很低,无法调高时,则必须关小膨胀机进气阀,使膨胀机进口压力和转速降低,膨胀机低负荷运行,来保证出口温度不低于液化温度。

2.4 膨胀机卡机

膨胀机卡机一般有两方面的原因:一是操作不当或纯化器内分子筛吸附效果不好,造成超速或者有灰尘、杂质(冰或干冰)进入叶轮及轴承等处,导致卡机或轴承烧毁;二是膨胀机的精度高,工人安装时有关间隙控制难度大,间隙过小导致卡机。

3、运行维护

3.1增压透平膨胀机安全控制及应用

3.1.1 增压透平膨胀机防喘振控制

在膨胀机增压端入口设置一个流量检测元件用增压端进、出口压差信号值衡量增压端实际流量大小。通过引入膨胀机增压端入口一个差压值和增压端进口压力及出口压力, 经过防喘振控制模型运算得出的数据与给定的防喘振控制流量比较进行PID 运算后输出与最大转速限制的PID 输出值、操作员给定SP 值、下降斜坡输出值的高选控制增压端出口回流阀的开度。膨胀机现场PLC 系统控制盘也设置了喘振保护器, 其喘振保护输出与DCS 系统防喘振控制输出的高选控制增压端出口回流阀的开度。

3.1.2 斜坡控制

无论何时, 只要膨胀机紧急切断阀处于开启状态, 增压端就被假定处于加载状态, 膨胀机转速上升到最小转速以上, 斜坡输出由100% 变化到0,出口回流阀逐渐关闭。只要上面任何一个条件不具备, 斜坡输出就保持100%, 出口回流阀全开。

3.1.3 转速限定控制

转速限定控制器只有在特殊运行条件下起作用。当工艺检测过程值大于转速限定控制器的设定值( 在调试期间由生产厂家设定) 时, 出口回流阀开启; 当工艺检测过程值小于设定值时, 出口回流阀关闭。转速限定控制为一个PID 闭环控制, 通# 35 #过引入该控制模块将机组的转速维持在一个相对安全的水平, 并有效避免机组转速达到联锁值。该PID 控制回路设定值为机组的额定转速, 可以有效避免膨胀机过负荷运行。

3.2 膨胀机冷态开车时的注意事项

3.2.1 防止内轴承冻结后引起抱瓦事故发生

膨胀机冷态开车时, 必须密切注意内轴承温度的变化。一旦出现较大降温趋势, 必须采取措施。主要是控制膨胀机润滑油供油温度, 可以暂停供应油冷却水, 检查密封系统是否正常; 并开启蜗壳吹除阀, 保持其处于常开状态, 利用膨胀机密封气泄漏进入机体的空气使膨胀机组机体内温度处于较高水平。但在膨胀机具备条件准备启动时必须及时投用油冷却水, 避免轴承温度过高现象发生。

3.2.2 膨胀机入口介质及机体内介质状态检查

空分设备临时停车后, 由于板翅式换热器处于保冷状态, 其中抽通道内积聚的处于静止状态的气体容易出现液化, 故膨胀机启动前, 必须检查进口吹除阀状态, 检查是否存在液体汽化现象。一旦出现液化现象必须持续排液, 否则严禁启动膨胀机。在膨胀机冷态启动前的检查确认项目中, 增加进口吹除阀及蜗壳吹除阀的检查, 确认没有存在液化气体后才能启动, 以此保证膨胀机组冷态启动时的绝对安全。

3.3 膨胀机避免发生冰堵的措施

空分设备原始开车阶段、膨胀机启动前, 膨胀机入口系统( 来自板翅式换热器) 的气体露点及蜗壳吹除阀露点必须达到-65℃以下才允许启动膨胀机组, 否则会由于气体的露点无法满足工艺要求, 导致膨胀机体内( 包括喷嘴及机体) 发生冰堵事故。这也是保护膨胀机本体的一个重要措施。

另外, 膨胀机入口过滤器在检修过程中, 必须与板翅式换热器实现有效隔离, 避免由于中抽通道内无压力介质, 外界潮湿空气进入板式形成冰屑, 空分设备启动后, 空气夹带冰屑进入膨胀机, 造成膨胀机喷嘴冻堵及喷嘴流道、机体内磨损引发重大设备事故。因此, 建议不能随意取消膨胀机入口的切断阀, 否则保冷期间检修作业时不能有效隔离板式通道; 另外, 膨胀机本体加温解冻过程中, 由于取消了入口切断阀, 加温气体进入高压板翅式换热器不能有效对膨胀机本体进行复热, 同时使高压板翅式换热器中抽通道内无法正常保压、保冷。

3.4 增压透平膨胀机定期维护

机组运行时间累计达一年时(8800小时),定期对机组进行检修维护,检查轴承是否有磨损、密封是否有损坏、转子是否有损坏,检修保养使损失降至最低。

3.4.1 检修内容

膨胀机主机拆卸:a、断开所有润滑油、密封气管道、仪表气管线、转速表探头等管线接头,密封住所有管线开口,以防止外物进入管内。b、断开流程管道和仪表管道。c、拆下膨胀机进油管和回油管。d、拆下增压机蜗壳和膨胀机主机。

膨胀机主机解体:a、拆下膨胀机叶轮。b、拆下前密封隔板和后隔板。c、拆下轴承和转子。各零部件检查:检查轴承、密封及转子。

3.4.1 相关处理

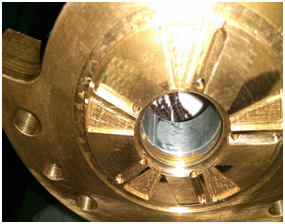

膨胀端轴承内面上下磨损严重(图1),更换轴承、密封(旧轴承及密封报废)。

图1 膨胀端轴承内面上下磨损严重

转子高温擦伤(图2),更换转子(旧转子及叶轮寄回原厂修复作动平衡后作备件)。

图2 转子高温擦伤

4、总结

通过使用PLPK-116.7/11.8-0.4型增压透平膨胀机的经验累积,我们对设备有了一些自己的理解和总结。但在机组的故障判断、运行维护过程中需要关注的方面有很多, 笔者只是结合实践经验谈了自己的一些看法, 愿这些观点能给各位同仁一些启示,如有不妥请批评指正。