空分过程中空气净化系统所担负的主要任务是除去空气中的H2O,CO2以及乙烯、乙炔、氧化亚氮等杂质,以保障后续空分系统的正常运行。CO2含量是净化系统净化效果的主要指标,它在空气中含量高,脱除比较困难。通常情况下空分系统的入口CO2含量在300-400ppm,有时甚至高达500ppm。目前大多采用分子筛吸附来对空气进行净化,分子筛系统的优点是产气纯度高,但由于分子筛系统是间歇操作,需要再生,操作复杂。同时,随着空分设备向大型化发展进程,分子筛吸附系统的设备尺寸不断增加,大型的卧式吸附床4米,长度超过25米,设备运输困难。因此高效空气净化系统的开发,对于大型的空分设备的大型化实施具有十分重要的意义。

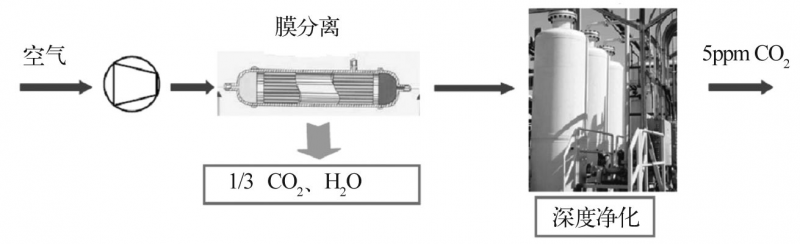

将气体膜分离技术和分子筛吸附技术相耦合,利用膜分离系统除去大部分的H2O、CO2,然后在分子筛吸附系统中进一步深度净化,使产气达到要求。耦合净化系统可以结合膜分离和分子筛的优点,提高处理量,降低处理成本,并且延长分子筛的再生间隔时间,减小设备的尺寸。

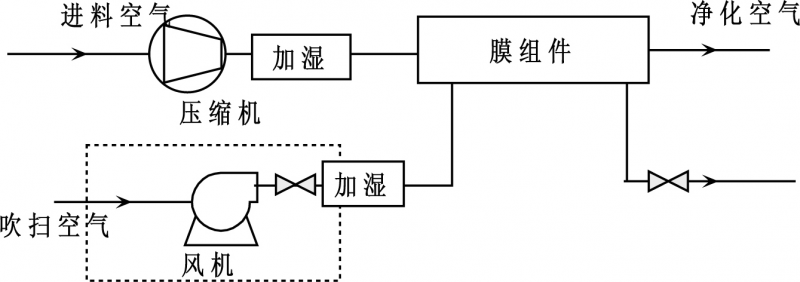

图1 膜分离-分子筛吸附耦合气体净化工艺

1.分离活性层功能材料的设计与合成

在空气净化过程中需要脱除的主要组分是CO2,CO2可以和氨基等弱碱性基团发生可逆反应。因此,利用含氨基的高分子材料制备分离膜,通过膜内氨基与CO2的可逆反应,可以提高CO2的渗透速率和选择性。同时这种膜还可以同时脱除气体中的水分,避免了传统气体膜分离中,要预先对气体进行脱湿的要求,对膜过程进行了简化。

然而,含氨基共分子材料用于CO2分离时,会遇到以下3个问题:

(1)制备困难。含氨基的高分子材料不能通过自由基合成等常规合成手段直接得到,只能通过预聚体的进一步反应得到。

(2)氨基作为一种强极性基团,氨基之间存在较强相互作用,会导致高分子的结晶度,进而引起气体渗透速率下降。

(3)原料价格昂贵。目前主要原料N-乙烯基酰胺只有Basf等少数公司生产,价格为普通高分子原料的上百倍。

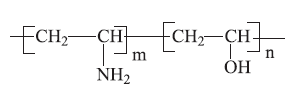

基于含氨基高分子材料的这些优缺点,本项目组设计开发了同时含有羟基和氨基两种功能基团的高分子膜材料(乙烯醇-乙烯基胺共聚物,VA-VAm)。

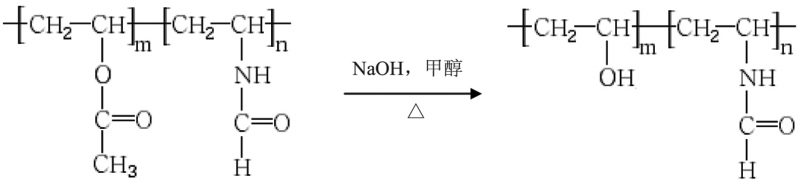

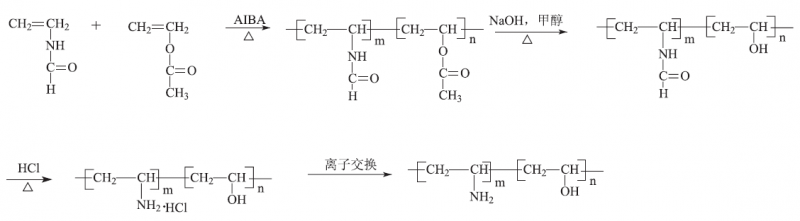

利用氨基与CO2的可逆反应来提高CO2渗透速率和选择性;利用羟基来降低链段的规整度,减弱氨基之间的相互作用,提高膜材料的分离性能。在前期研究的基础上,项目组通过醋酸乙烯酯与N-甲基甲酰胺的自由基共聚,然后经过醇解、酸解、离子交换等合成了目的产物乙烯基胺-乙烯醇共聚物(VAm-VA)。

首先通过自由基聚合制备醋酸乙烯酯-N-乙烯基甲酰胺的共聚物(VAc -co- NVF);然后将VAc -co-NVF溶解于甲醇中,在NaOH中进行醇解得到乙烯醇-N-乙烯基甲酰胺的共聚物(VA -co- NVF);然后将VA-co- NVF溶解于纯水中,在HCl中进行酸解,得到乙烯醇-乙烯基胺盐酸盐共聚物(VA-VAm∙HCl);最后将VA-VAm∙HCl溶于纯水,利用离子交换去除盐酸得到乙烯醇-乙烯基胺共聚物(VA-VAm)。

目前已经合成出氨基链段含量从0~100%的11种VAm-VA材料, 并制备平板复合膜。结果表明所制膜对CO2/N2体系有很好的透过分离性能。CO2/N2选择性是商业膜( 醋酸纤维素膜)的1-6倍,CO2渗透速率为商业膜的0.5-4倍。

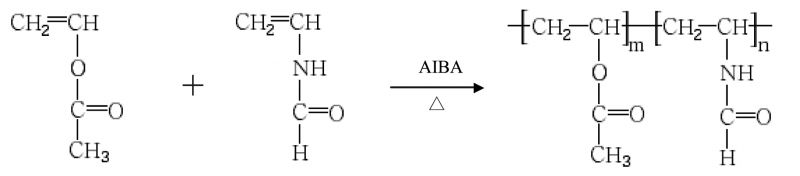

1.1VAc-co-NVF的合成

VAc-co-NVF的合成是以醋酸乙烯酯和N-乙烯基甲酰胺为原料,以AIBA为引发剂同过自由基聚合得到。

合成步骤:

1)每次加入AIBA的量均为VAc和NVF总量的5‰ ;

2)原料混合后放入三口烧瓶,通入N2,除去溶液所溶及装置中的空气阻聚剂(如O2),然后加热;实验条件为水浴65ºC±1ºC,N2保护,磁力搅拌转速为20转/min,反应时间为3h左右。

1.2 VAc-co-NVF的醇解

醇解的目的是将醋酸乙烯酯链段转化为乙烯醇链段,醇解完成后可以得到乙烯醇-N-乙烯基甲酰胺的共聚物(VA -co- NVF),其反应如下:

实验条件:

图2 VAm-VA的合成路线

1)紧接第一步合成反应,向反应容器中缓慢加入10g/L的NaOH甲醇溶液, 催化剂NaOH占VAc10% ;反应温度为45ºC,反应时间为30min。

1.3VA-co-NVF的水解

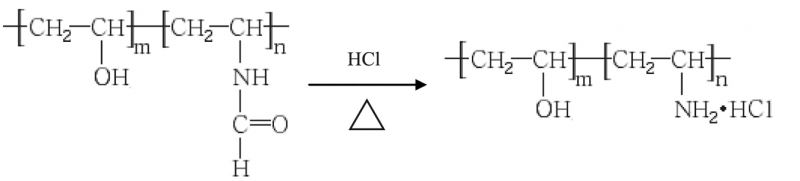

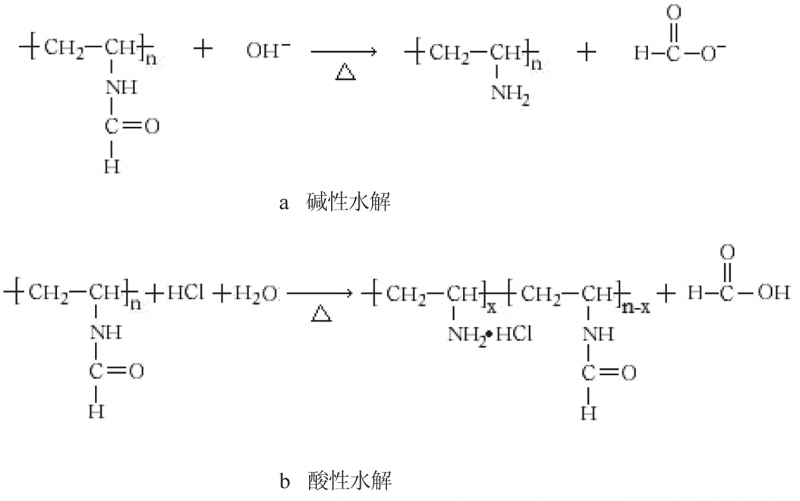

水解针对VA-co-NVF结构中的酰胺基,经过水解,酰胺基转化为胺基盐酸盐。VA-co-NVF可以在酸性条件或碱性条件下水解,在不同水解条件下,其水解行为不同。

在碱性条件下,N-乙烯基甲酰胺基团水解速度很快,可以生成游离态的胺基。但由于胺基之间能够形成很强的氢键,导致所合成的聚合物在溶剂中只能被溶胀而不能被溶解。

在酸性条件下的水解,由于胺基与HCl结合使胺基质子化,导致较大的空间位阻效应,使得N-乙烯基甲酰胺基团的水解速度较慢,且不能完全反应。

在本研究中,涂膜液必须为均一溶液,所以要尽量减少溶胀物质,因此,必须选用酸性水解。

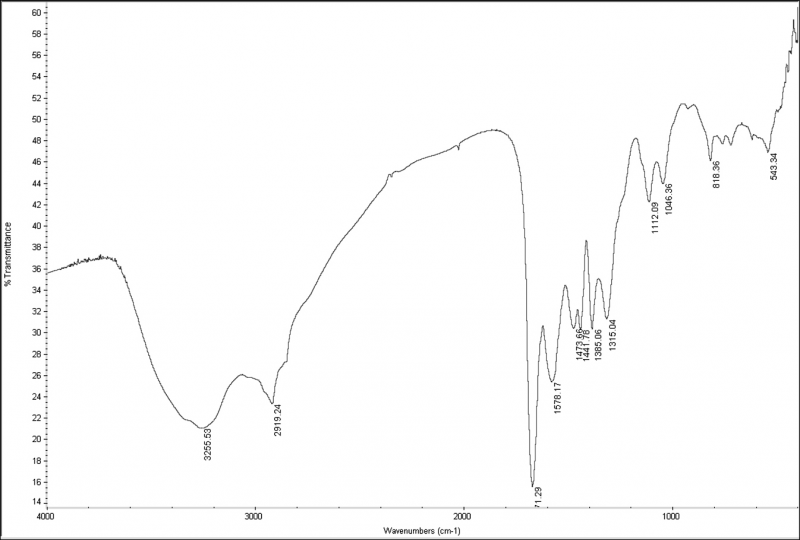

对合成的VAm-VA材料进行了红外表征,利用红外对材料的结构进行了表征。红外分析表明,经过醇解、酸解剂离子交换以后初始聚合物(N甲基甲酰胺-醋酸乙烯酯共聚物)的醋酸酯特征吸收峰(1260cm-1)消失,而最终产品中出现了伯氨基的特征吸收峰(818cm-1),说明最终产物为乙烯基胺-乙烯醇共聚物。

2.膜分离空气净化系统建立

根据项目的进展情况,项目组设计并搭建了两套膜分离空气净化系统。

首先,确立了空气中CO2和H2O的测定方法。CO2的测量采用不分光红外线气体分析法(GB/T18883 -2002),H2O的测量采用阻容法(GB11605-89)。

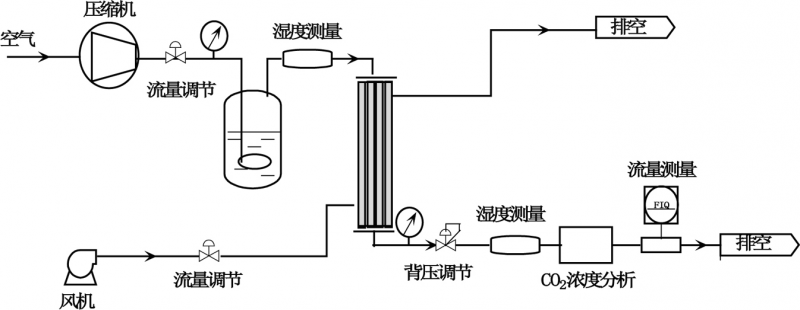

根据项目组前期制备的膜组件较小的情况,项目组开发了一套膜分离空气净化系统,结构如图4所示。

N甲基甲酰胺-醋酸乙烯酯共聚物

N甲基甲酰胺-醋酸乙烯酯共聚物

图3 膜材料的红外谱图

图4 膜分离空气净化系统的结构图

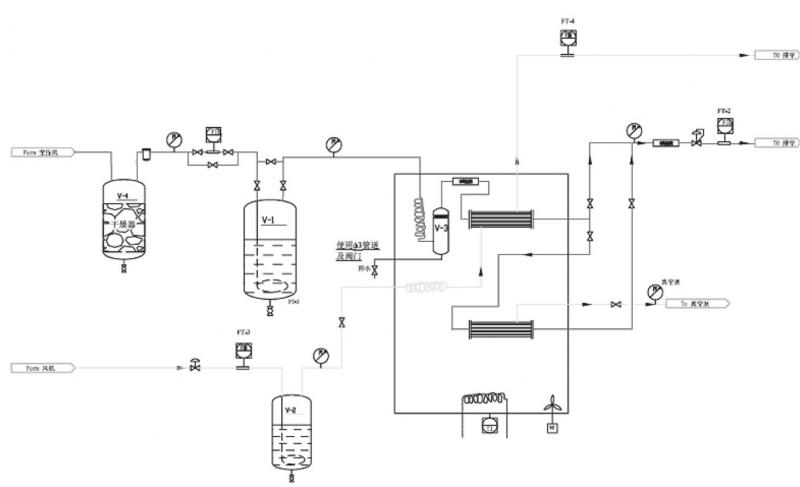

在前期开发的膜分离空气净化系统的基础上,对进料气流量、湿度控制;操作温度控制;吹扫气流量控制;不同操作方式组合等进行改进,建立了一套能够控制进气流量、压力、湿度等参数,能够在线检测气体流量、压力及湿度,具有较高自动化程度的膜分离空气净化系统。进行了如下改进:

进料气流量由质量流量计进行自动控制,进料气湿度通过调节加湿罐温度来控制,膜分离过程的温度由恒温箱进行控制。

膜分离过程设计可以进行两支膜进行两段式操作,同时还可以进行两段采取不同的渗透气排出方式(第一段采取吹扫,第二段采取抽真空)进行操作。

(1)能够在线检测进料气、吹扫气、渗余气、及透过气的流量。

2.1空气脱CO2及H2O研究

本项目组对所制的中空纤维膜组件的空气净化性能进行了多次试验,结果表明所制膜组件可以用于空气净化过程,可以完成脱除空气中1/3CO2及H2O的研究目标。具体试验结果如下:

2.1.1CO2及H2O脱除效果初步研究

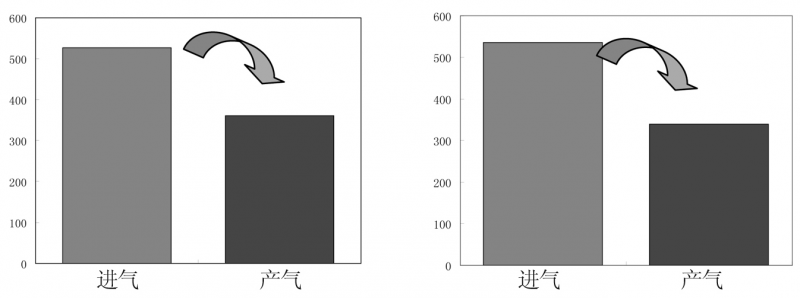

利用自制的小型中空纤维复合膜组件(膜面积为0.05m2),进行空气脱CO2及H2O的效果初步研究。经过膜分离后空气的CO2含量降低了42%,H2O含量降低了38.1%, 表明所制膜可以用于空气过程。初步研究结果表明所制膜组件可以用于空气脱除脱CO2及H2O过程,达到脱除1/3CO2及H2O的目标。聚砜、醋酸纤维素等分离膜进行CO2分离时,必须首先脱除气体中的水分,以免水分造成膜的塑化,进而影响膜的透过分离性能。与其他类型气体分离膜相比,本项目所制膜组件可以同时脱除空气中CO2及H2O,不需要对气体进行脱湿预处理。

在小型膜组建测试中,由于系统限制,不能在较高压力下进行分离试验。同时,由于膜面积较小、搭建的第一套膜分离系统测量系统不完善等原因,不能对膜分离过程中的流量、系统压降等参数进行测量。

图5 膜分离空气净化系统的结构图及实物照片

2.1.2操作压力对CO2脱除效果的影响

图6 自制膜组件脱除CO2及H2O的效果

在小型膜组件测试的基础上,利用项目组搭建的第二套膜分离系统进行了0.9m2膜组件的空气净化效果研究。本项目将利用该系统,测试膜的操作压力、流量、温度及湿含量等因素对空气净化效果的影响。目前已经初步完成针对透过侧空气吹扫流程的进料压力对空气CO2脱除效果的研究。

膜分离操作流程:

在该部分研究过程中,膜分离操作采用单级膜分离流程。进料空气经过加湿以后再进入膜组件,吹扫气同样经过加湿以后再进入膜组件。

操作参数:进料空气流量:0.96m3/h,进料压力:0.05~0.35MPa,进料温度:39~40 ℃, 进料露点:41~42 ℃, 进料空气CO2含量:350ppm,吹扫空气流量:2.3~2.4m3/h。

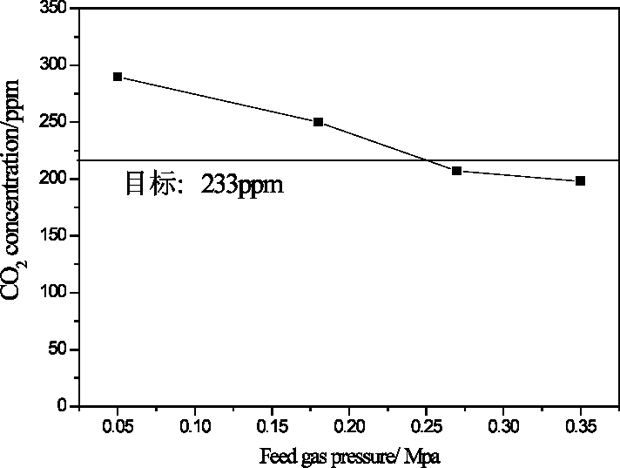

(1) 出口CO2浓度随压力的变化关系

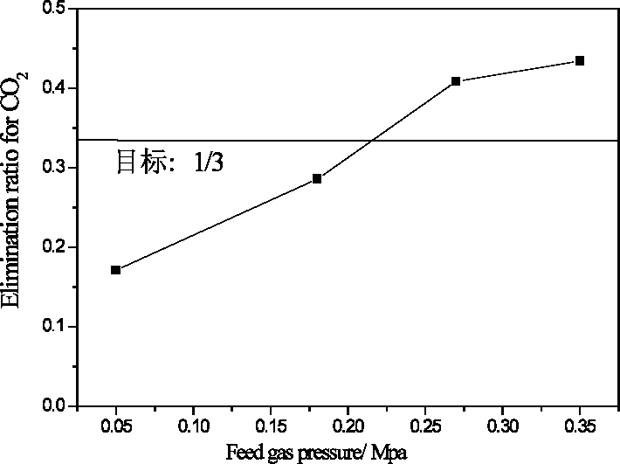

如图所示,出口的CO2浓度随着进料压力的增加而减小;当进料压力大于0.27Mpa时, CO2浓度已经降低至233ppm以下,可以完成脱除空气中1/3 CO2的目标。增大进料压力有利于提高分离过程的传递推动力,进而提高CO2的脱除效果。当进料压力达到0.35Mpa时,CO2的脱除分率可以达到40%以上。

(a)出口CO2浓度

(b)CO2脱除分率

图7 CO2脱除效果随压力的变化关系

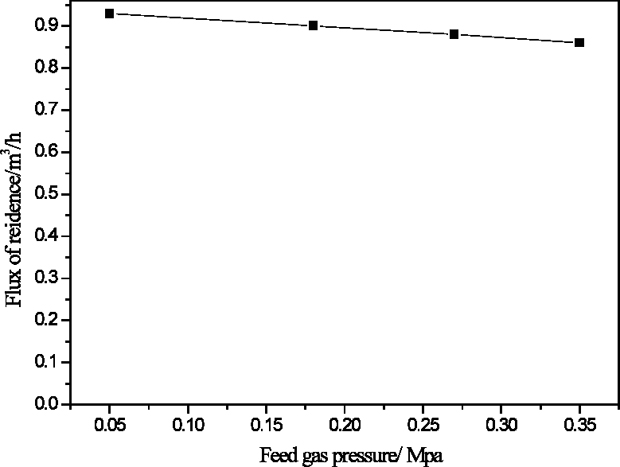

(2) 渗余气流量随进料压力的变化关系

如图所示,随着进料压力的增大,渗余气的流量不断降低。这主要是因为,随着压力升高,传质体动力增大,导致渗透过去的气体不断增加,渗余的部分不断减小。

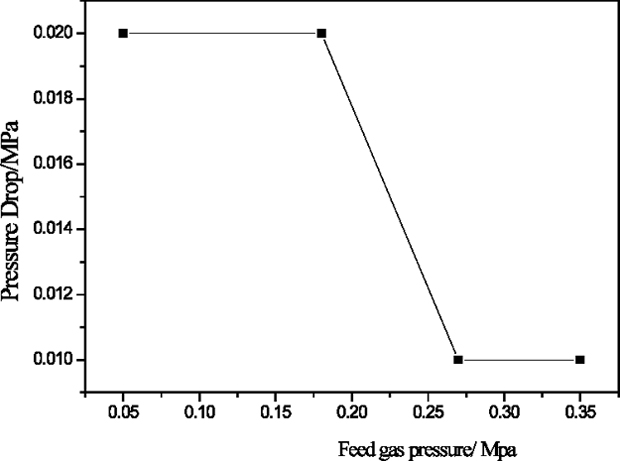

(3) 过程压降随进料压力的变化关系

图9 膜分离系统压降随进料压力的变化关系

如图所示, 膜分离系统的压降较小。在低压范围内压降值为0.02MPa,较高压力下,压降值仅为0.01MPa。膜分离系统的压降只要集中在测试系统的管路部分,实验表明,在0.35MPa下,管道造成的压降约为0.01Mpa。这说明膜分离过程中,膜组件对压力的影响很小。

3.膜分离系统模拟

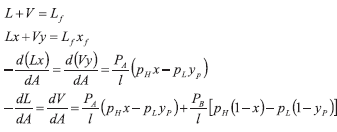

针对透过测抽真空和空气吹扫两种操作方式,分别采用错流模型和透过侧全混模型进行模拟计算。通过计算得到了膜分离系统操作参数对分离效果的影响规律。

3.1基于抽真空过程的错流模型

对于透过侧抽真空的膜分离空气净化过程,进料侧的流动一般认为可以利用平推流模型进行描述;而对于透过侧,一般认为气体透过膜后就会迅速被真空系统排除膜组件。因此真个过程可以简化为错流模型来进行描述。

错流模型的控制气体膜分离过程的微分方程基于下面的假设:(1)进料混合物是二元混合物;(2)每种组分的渗透系数与该组分的纯气的渗透系数相同;(3)对于错流流型,进料侧假设为平推流,但渗透侧气体在与主体流混合前为自由流;(4)忽略膜两侧沿膜组件的压力降。

错流模型的微分控制方程组为:

错流模型所需的膜面积可以利用Saltonstall 的方法进行计算。主要的计算结果如下所示。渗透气流率为:

渗透气组成为:

所需要的膜面积为:

3.2膜性能对对膜分离系统性能的影响

膜性能是影响膜分离系统效率的重要因素,本文通过分别讨论膜的CO2/N2分离因子和膜的CO2渗透速率来揭示膜性能对分离效果的影响。

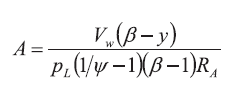

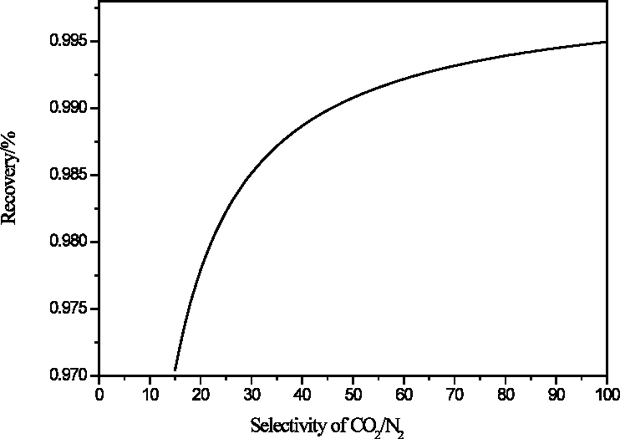

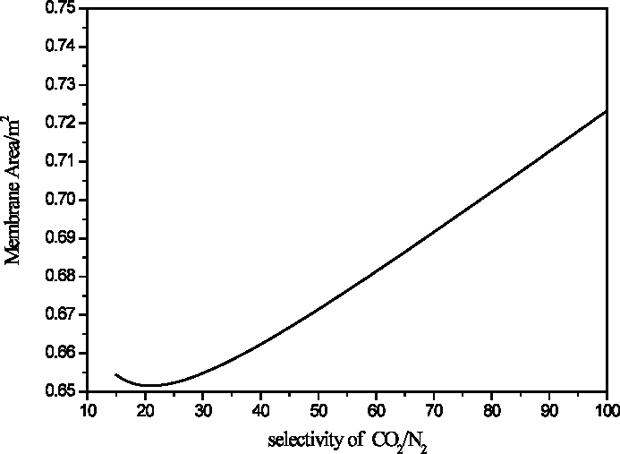

(1)CO2/N2分离因子

在讨论CO2/N2分离因子对膜分离系统性能影响的时候,我们设定的条件为CO2渗透速率:50GPU,进料CO2浓度为500ppm,CO2脱除分率1/3, 空气处理量为1m3/h,进料空气压力0.5MPa, 透过侧抽真空(1000Pa)。

如图7所示,空气回收率随着CO2/N2分离因子的增加呈逐渐增加的趋势,在CO2/N2分离因子较小时,空气回收率增加较快;当CO2/N2分离因子大于60时,空气回收率的变化趋缓。

(a)空气回收率

(b)所需膜面积

图10 膜CO2/N2分离因子对膜分离系统的影响

与空气回收率变化不同, 在CO2/N2分离因子小于20时, 随着CO2/N2分离因子的增加,膜面积呈下降趋势。当CO2/N2分离因子大于20时, 膜面积随着CO2/N2分离因子的增加而增加。

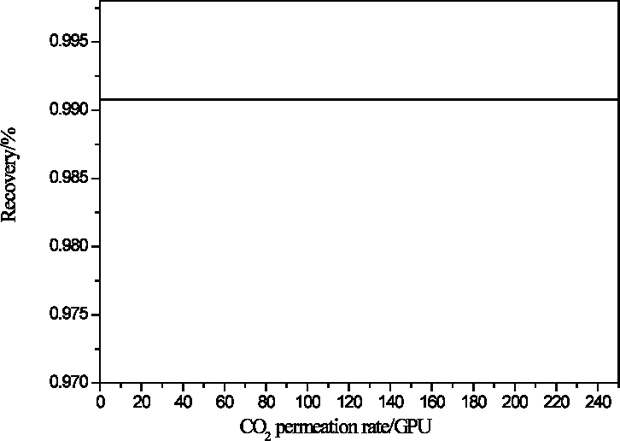

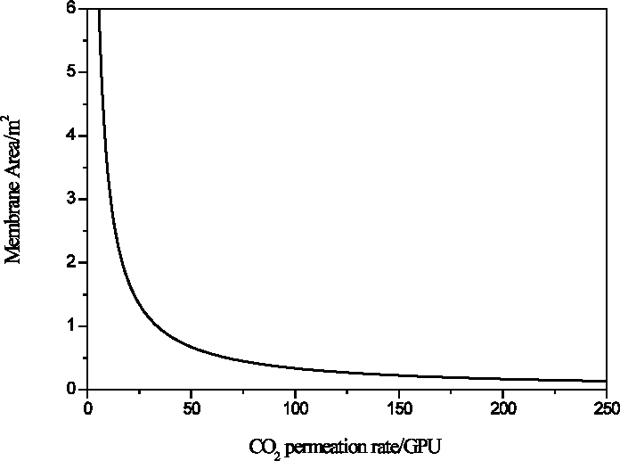

(2)CO2渗透速率

如图8所示,CO2渗透速率对空气的回收率没有明显影响。但CO2渗透速率对于膜面积的影响则非常明显。随着CO2渗透速率的增加,所需的膜面积迅速下降,当CO2渗透速率大于100GPU时,膜面积的下降不太明显。

(a)空气回收率

(b)所需膜面积

图11 膜CO2/N2分离因子对膜分离系统的影响

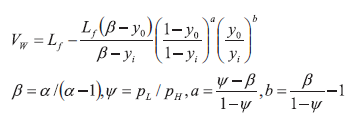

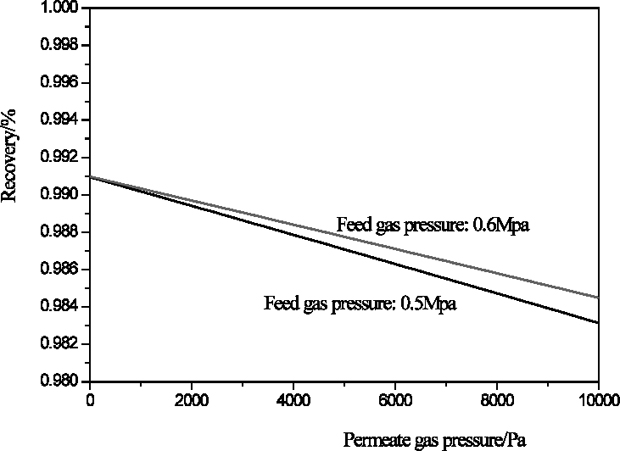

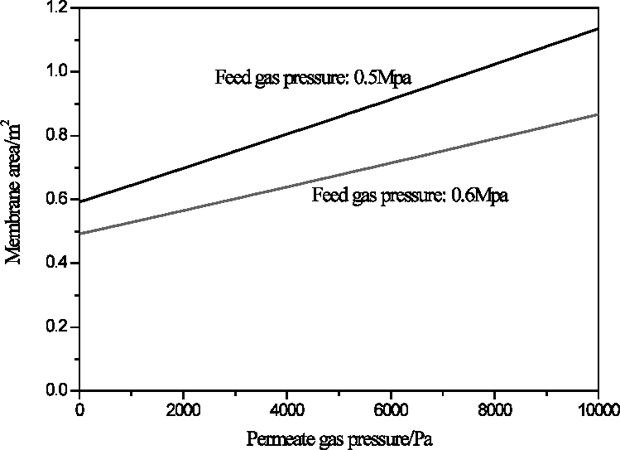

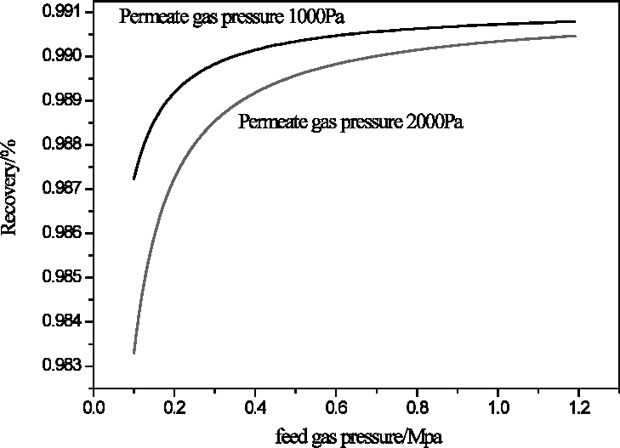

3.3透过侧压力对膜分离系统性能的影响

笔者开发的CO2脱除系统属于对气体中低浓度组分的脱除过程,对于这种过程透过侧的压力对CO2脱除效果具有很大影响。本项利用错流模型对于抽真空条件,透过侧不同压力对空气回收率、所需膜面积的影响进行了深入研究。模拟计算的基准为:

空气处理量1m3/h,进口CO2浓度500ppm,处理后CO2浓度333ppm。

膜性能参数:CO2渗透速率50GPU,CO2/N2分离因子45。(参考小试过程中膜在0.6MPa下的CO2渗透速率大约为50GPU,CO2/N2分离因子45)。

(a)空气回收率

(b)所需膜面积

图12 透过侧压力对膜分离系统的影响

研究发现随着透过侧压力的升高, 空气回收率逐渐降低,同时达到相同处理要求(CO2浓度由500ppm降低至333ppm)所需的膜面积逐渐增加。通过计算表明:实现脱除1/3CO2目标,需要的膜面积为0.6~1.0m2/m3(进料空气);透过侧压力在0.001Mpa以下时,可以保证空气回收率≥99%。

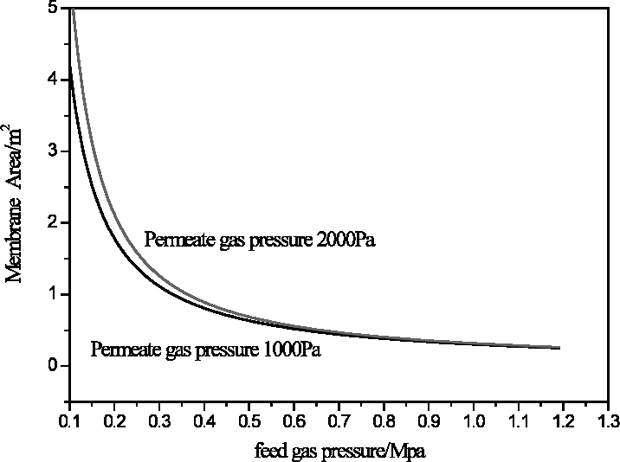

3.4进料侧压力对膜分离系统性能的影响

计算的基准同前,通过计算表明:随着进料侧压力的升高所需的膜面积逐渐降低,同时空气的回收率逐渐升高。并且在低压下,膜面积和空气回收率随着进料压力的增加变化幅度较大,而在高压(当进料压力大于0.7MPa时)膜面积和回收率都几乎不随压力进行变化。在中空侧压力为1000Pa时,当进料侧压力为0.5Mpa时可以保证空气回收率的达到0.99。

(a)空气回收率

(b)所需膜面积

图13 进料侧压力对膜分离系统的影响

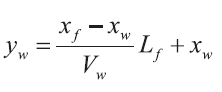

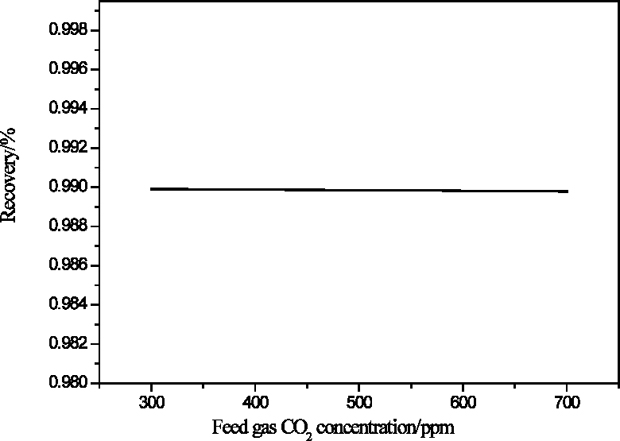

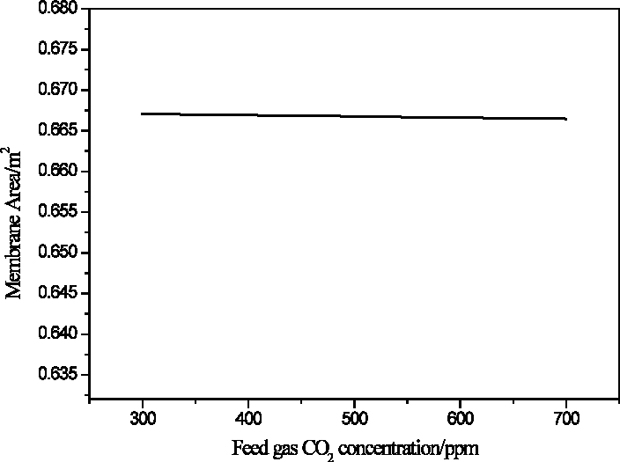

3.5进料气浓度对膜分离系统性能的影响

进料气浓度时空分系统的重要参数,随着空分系统所处位置的不同,进料的CO2浓度从300ppm左右一直到500ppm。本文通过计算两种分离要求下的浓度影响,以期揭示不同空气质量下,膜分离系统的效率问题。

(1) 不同进料空气,相同脱除分率

在相同的CO2脱除分率下,空气中的CO2浓度对分离系统影响不大。在不同的进料气CO2浓度下,空气回收率都维持在99%左右,而所需的膜面积也没有明显变化。说明膜分离系统可以适用于不同CO2浓度的进料空气。

(a)空气回收率

(b)所需膜面积

图14 进料空气CO2浓度对膜分离系统的影响

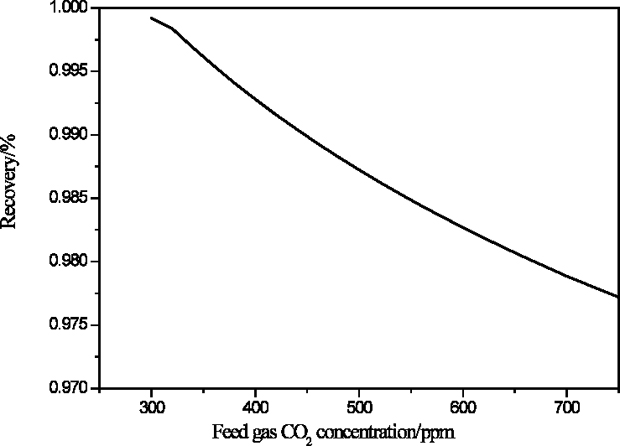

(2)不同进料空气,相同出口CO2浓度

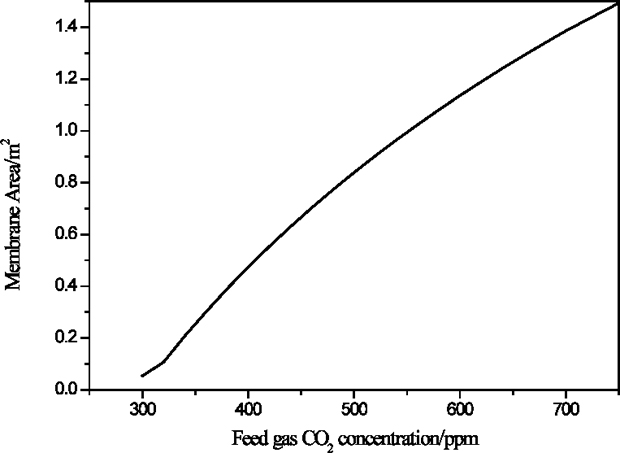

如果要维持膜分离系统出口的,CO2浓度对膜分离系统的空气回收率及膜面积有很大影响。如图11所示, 随着进口CO2浓度的升高(维持膜分离系统出口CO2浓度为300ppm),膜分离系统的回收率逐渐下降,而所需的膜面积则逐渐升高。

(a)空气回收率

(b)所需膜面积

图15 进料空气CO2浓度对膜分离系统的影响

4.结束语

CO2膜分离技术主要被国外的UBE、UOP、MTR等公司垄断,已建立了多套用于天然气、沼气脱CO2装置。膜分离与吸附、吸收等过程耦合进行气体深度净化已经有国内外多家研究单位开展了相应的研究。目前,我国尚没有商品化的CO2分离膜,膜分离与吸收、吸附等的耦合研究也处于实验室研究阶段。

因此将所开发的膜分离-分子筛吸附耦合气体净化工艺,通过能耗分析,建立不同操作工况下的能耗规律;结合膜组件性能测试实验,对膜分离的操作参数进行优化,具有重大意义。