前言

安全阀用在受压设备、容器或者管路上,作为超压保护装置。当设备、容器或管路内的压力升高超过允许值时,阀门自动开启,继而全量排放,以防止设备、容器或管路内的压力继续升高;当压力降低到规定值时,阀门自动及时关闭,从而保护设备、容器或管路的安全运行。

安全阀可以由阀门进口的系统压力直接驱动,在这种情况下是由弹簧或者重锤提供的机械载荷来克服作用在阀瓣下方的介质压力。它们还可以由一个先导驱动,该机构通过释放或施加一个关闭力来使安全阀开启或者关闭。因此,按照上述驱动模式将安全阀分为比例式和先导式。

安全阀可以在整个开启高度范围或相当大的开启高度范围内比例开启,也可能仅在一个微小的开启高度范围内比例开启,然后突然开启到全开位置。因此,可以将安全阀分为比例式和全启式。

空分设备当中应用较多的是全启式弹簧安全阀(气体),微启式弹簧安全阀(液体)和先导式(具有安全和控制双重功能,高压蒸汽)。

1..安全阀的设计及制造标准

目前我国采用的安全阀制造标准有两种:国家标准(弹簧直接载荷式安全阀GB12243-89);API(美国石油协会)标准(Flanged Steel Safety—Relief Valves API Standard 526 fourth Edition,1995)。

安全阀的整定压力要求在大于(被保护机器或设备)工作压力,而小于等于(被保护机器或设备)设计压力。

口径大于DN350一般用量较少,一般厂家很少供应,而且价格较高,所以应用的阀门一般均在DN350以下。

国产安全阀材料在选择时要求符合国内相关标准,进口阀门要求符合美国ASTM材料的使用温度的范围(ASMEB16.34)。尤其低温工况下,其阀体、阀盖,阀座、阀瓣、弹簧、垫片及密封面材料的选择要满足低温工况及特殊介质(例如氧气)要求。

其中封闭式安全阀要求做出口侧密封试验,不锈钢安全阀要求做晶间腐蚀试验。运送时应避免剧烈震动,存放时应当封闭,干燥条件下存放。

空分设备管道等级表

其中在高压时设计压力在压力等级下分几个档,例如10.MPa档,其设计压力分为:7.4MPa,8.2MPa,9.4MPa,10.0MPa。

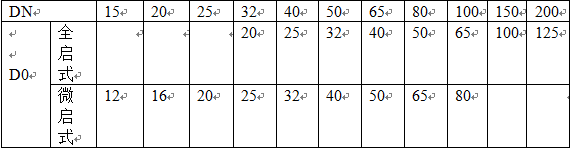

安全阀公称通径DN与流道直径D0(mm)

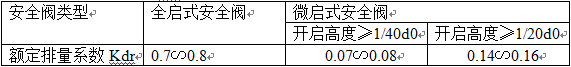

安全阀额定排量系数Kdr

d0为安全阀通道直径。

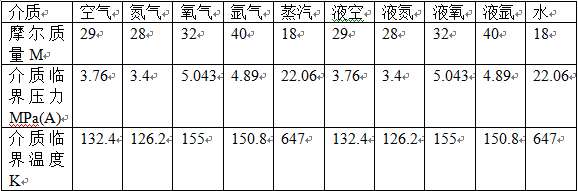

空分设备介质特性参数

2.安全阀的计算

(1)气体安全阀的计算公式:

喉部计算面积公式Ac =Wr/(0.076×C×Kdr×Kb×Pdr×Kc×(M/(Z×T))1/2);其中Ac为喉部泄放面积mm2,Wr为需要排量kg/h,C为气体特性系数,依据介质压力温度等条件查,Kdr为额定排量系数,Kb为背压修正系数,Pdr额定排放压力MPa(A),Kc爆破片修正系数,M为摩尔质量kg/kmol,Z为压缩系数,T为排放温度K。

额定排量计算公式Wdr =0.076×A×C×Kdr×Kb×Pdr×Kc×(M/(Z×T))1/2;A为所选安全阀喉部直径的面积。气体额定排量系数一般取0.75,背压修正系数取1,过热修正系数取1,爆破片修正系数取1,气体有特性系数,依据介质物性查,气体允许超过压力的百分率为10%,气体启闭压差15%,气体无黏度和超压修正系数。

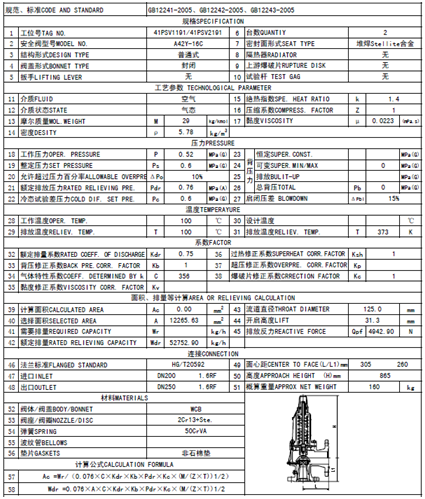

气体安全阀计算书如下:

(2)液体安全阀的计算公式

喉部计算面积公式Ac = Wr/(5.1×(Kdr×Kb×Kp×Kv×Kc)×(ρ×(1.25×Ps-Pb))1/2);其中Ac为喉部泄放面积mm2,Wr为需要排量kg/h,Kdr为额定排量系数,Kb为背压修正系数,Kp为超压修正系数,Kv为黏度修正系数,Kc爆破片修正系数,ρ为密度kg/m3,Ps为整定压力MPa(G),Pb为总背压MPa(G)。

额定排量公式Wdr =5.1×A×Kdr×Kb×Kp×Kv×Kc×((1.25×Ps-Pb)×ρ)1/2;A为所选安全阀喉部直径的面积。液体额定排量系数取0.08,背压修正系数取1,超压修正系数取1,爆破片修正系数取1,液体有黏度修正系数,一般为1,液体允许超过压力的百分率为20%,液体启闭压差20%,液体无气体特性和过热修正系数。

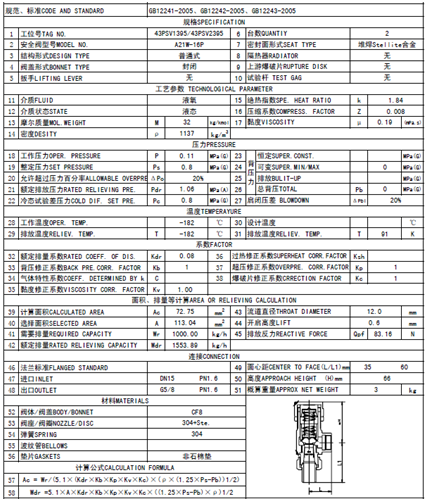

液体安全阀的计算书如下:

(3)蒸汽安全阀的计算公式

喉部计算面积公式Ac =Wr/(5.25×Kdr×Pdr×Ksh×Kb×Kc)

其中Ac为喉部泄放面积mm2,Wr为需要排量kg/h,5.25为水蒸气特性系数,依据介质压力温度等条件查,Kdr为额定排量系数,Pdr额定排放压力MPa(A),Ksh为过热修正系数,Kb为背压修正系数, Kc爆破片修正系数。

额定排量公式Wdr =5.25×A×Kdr×Pdr×Ksh×Kb×Kc;A为所选安全阀喉部直径的面积。一般全启式安全阀的喉部直径较阀座直径小2档,微启式的喉部直径较阀座直径小1档。安全阀入口管路取与阀座口径相同(即安全阀的口径DN),出口对于液体需要集中排放,管路最好大一档;气体则是需要计算出口流速,气体流速不能太大,一般大一档或者2档,使得流速控制在该压力下正常流速范围内。

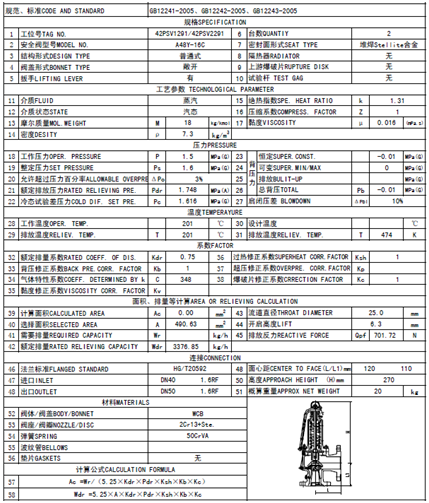

蒸汽安全阀的计算书如下:

3.空分设备中安全阀的设置

全启式(一般气体)泄放安全阀的喉部直径比阀座直径小2档,微启式(一般气体)泄放安全阀的喉部直径比阀座直径小1档。

依据GB150对安全阀的整定压力进行确定,即为整定压力=(1.05∽1.1)×(设备)工作压力,且不小于(设备)设计压力,由于机器的设计压力一般比工作压力高很多(1.5倍),所以一般以静设备的设计压力为准,泄放量一般气相(上升气或者蒸发气)全量,液相取5%∽10%。

对于空分设备低温安全阀一般2年校验一次(即停车检修时)。常温安全阀2年一次(可采用设置截止阀,在线校验)。

(1)空压机出口安全阀(空冷塔前):防止空压机放空阀故障、打开失灵而造成整个后续系统(设备及管路,另外阀门故障或者误操作造成系统憋压,尤其开车时)超压。泄放量为空压机排气量100%(由于空压机是原料机,所以国外厂家一般采取空冷塔入口双阀设置(安全余量大,防止单个故障未启动,因为空压机为气源),单阀全量放空;有的采用空冷塔出口双阀设置,单阀不等压放空),一般推荐不小于80%的空压机排气的泄放量(压力升高后,空压机流量减小),整定压力为:0.6MPaG(取与管道及设备设计压力相同)。

(2)增压机入口安全阀:增压机的入口压力升高(同一段回流也有关,回流造成增压机气量变小,空压机需要放空,可能造成吸入压力升高),会造成中抽及末级压力的升高,从而造成系统超压,入口低压泄放防止造成高压系统损坏。泄放量为增压机吸气量的100%,整定压力:0.6MPaG(取与管道及设备设计压力相同)。

对于增压机中抽流路,当膨胀机系统停车时,中抽放空阀或者一段回流阀故障、打开失灵而造成增压机末级流量增大,从而末级排气压力大幅降低, 无法满足流程换热要求。因其压力不升高而是降低,故而无须设置安全阀,只能通过放空阀来泄放。

(3)增压机末级安全阀:当高压液体泵停车(一压到底流程中抽与末级合并为此流路),流程不需要高压热源时,末级放空阀或者二段回流阀故障、打开失灵,而造成增压机末级憋压,或者二段气量小,二段进气压力高造成超压时,保护后续系统及设备防止超压(高压主换热器,节流阀及管路)破坏。泄放量为增压机末级流量的100%(至少80%,因为压力升高流量减小),整定压力:1.1 (1.1倍,同时小于等于设计压力)×增压机末级排压(G)(工作压力)。

(4)分子筛后节流去再生管路(开车时)安全阀:当切换阀故障、打开失灵或造成加热器(电或者蒸汽)及管路超压。泄放量为60%的再生气量(开车时无返流污氮气,水冷塔去40%左右,再生气的量为处理气量的20%,若空压机在75%低负荷运行吹扫时(空压机变负荷75%∽105%),则为泄放量为空压机设计流量的75%×60%×20%=9%)。整定压力:蒸汽加热器(或者电加热器)再生气侧设计压力(一般为0.9barG)。

(5)蒸汽加热器前蒸汽侧安全阀:一般蒸汽压力13barA左右,防止蒸汽加热器出水阀故障或者打开失灵致使压力升高(未冷凝而憋压)而超压损坏蒸汽加热器。泄放量为:满足加温再生的蒸汽计算总质量。整定压力为蒸汽加热器的设计压力,一般1.6MPaG。

(6)蒸汽加热器后再生气侧安全阀:防止蒸汽加热器蒸汽侧泄漏入再生气侧,以及切换阀泄漏吸附器空气泄漏入再生气侧,从而引起管路超压乃至上塔压力不断升高(污氮去水冷塔管路小时),保护蒸汽加热器再生气侧及管路。泄放量为:满足加温再生的蒸汽计算总质量与再生气之和。整定压力为:蒸汽加热器(或者电加热器)再生气侧设计压力(一般为0.9barG)。

(7)仪表球罐安全阀:防止仪表压缩机或者增压机中抽(一般增压机中抽)排气压力升高、或者出口阀故障失灵而导致球罐超压。仪表气量大时需要设置放空流路(与增压机中抽类似),否则机器无法消化变化后的流量。泄放量为:仪表气量;整定压力为:球罐设计压力。

(8)膨胀机出口安全阀:膨胀机的出口压力由背压决定,即是由下塔压力决定(还有出口阀),当出口阀未完全打开(导致阀前压力上升)或者开车阶段主冷无液化能力而致使下塔压力不断升高,致使膨胀机出口压力升高,从而会破坏出口管路。两台膨胀机并联流路还要防止运行的一台的出口低温气体(或者液体)通过出口阀(密封不好时,一般反装)进入备用的一台,受热后升压,造成低压系统(出口管路及阀门)超压。泄放量为:膨胀机加工空气量的20∽30%;整定压力:出口管路设计压力,一般6barG。

(9)膨胀机后冷却器高压气体侧安全阀:当膨胀机联锁停车,紧急切断阀关闭,回流阀全开,但是此时膨胀机仍然高速运转,增压端出口关闭,增压端叶轮对高压气体不断增压,可能会导致短时间出口系统超压,从而导致系统设备冷却器超压(一般冷却器设计压力低于高压主换热器)。泄放量为:膨胀机加工空气量的10%;整定压力为:膨胀机后高压气体侧冷却器设计压力。

(10)膨胀机后冷却器水侧安全阀:当冷却器出现高压侧向低压水侧泄漏时,会对水侧低压管路造成破坏。泄放量为:冷却水量的20%,整定压力为冷却器水侧设计压力,一般6barG。

(11)下塔安全阀:超压来源来自空压机排压升高(第二级安全泄放(第一级为全量),可能性较小),膨胀机膨胀端(第二级安全泄放(但是第一级量较小),可能性较大,尤其开车时),增压机末级(可能性较大,尤其开车时),保护下塔超压。泄放量为:进塔空气量的50%(或者膨胀空气与增压空气之和),由于开车时进塔气量小,大型空分及外压缩流程推荐量至少为30%的进塔空气量。整定压力为:下塔设计压力。

(12)高压液空安全阀:作用为保护高压主换热器高压空气侧。超压来自开车时增压机升压后系统短时憋压及液体泵系统停车,增压机停车相对滞后而致使高压系统超压。泄放量为:5%∽10%的增压机末级流量。整定压力为:高压主换热器高压液空侧设计压力。同时排放低温液体要求管路连接至总排放管路。

(13)上塔安全阀:设置在污氮气管路,保护上塔。超压来自产品气送出阀开度较小或者全关,污氮气调节阀(压力控制)故障或者打开失灵而导致上塔憋压超压;外压缩膨胀空气进上塔的膨胀空气。开车时气体节流去上塔量大也可导致上塔超压。超压泄放量为主冷上升气与膨胀空气进塔(外压缩流程)之和,所以内压缩流程上塔泄放量即为氮气量与污氮气量之和,一般为加工空气量的80%左右;外压缩流程即为膨胀空气进塔量与氧气、氮气与污氮气之和,一般为加工空气量的85%(部分膨胀空气旁通)∽95%。对于大型空分一般需要设置双阀,但是要注意配管补强及放空反力。整定压力为上塔设计压力。

(14)液体泵出口安全阀:一般机器的设计压力较高(1.5倍左右),所以保护高压主换热器。对于压缩机而言,入口喷嘴开度越大,压力与流量均升高,喷嘴导叶开度不变时,流量越大压力越小,流量越小压力越高;对于液体泵而言,转速越大,流量与压力增大,转速一定时,流量越大压力越小,流量越小压力越高;泵排压由背压决定,压力升高来自产品气压力短时升高(有放空阀)、开车阶段转速升高或者转速不变的情况下流量减小致使超压。泄放量为:泵入口量的5∽10%(液体的压力泄放较气体无体积变化,同时回流阀要投入联锁),同时运行时产品气也有压力联锁;整定压力:高压主换热器高压产品侧设计压力;一般采用进口,同时排放低温液体要求管路连接至总排放管路。

(15)高压产品气安全阀:保护高压主换热器及后续系统,防止后续系统用气量减少,放空阀故障或者打开失灵而导致超压。泄放量为:产品气的全部量;整定压力为:产品气体管路设计压力(或者系统中设计压力最低值)或者后续系统不允许超出的最高压力,一般高压氧气或者高压氮气,其中氧气安全阀过流部分要求蒙乃尔材质。

(16)精氩塔安全阀:粗氩塔与上塔相连,粗氩塔冷凝器蒸发侧去上塔一般不设置阀门,也与上塔相连,不需要设置。精氩塔安全阀一般设置在废气侧,保护精氩塔安全,防止冷凝器不工作,蒸发器热负荷大而超压。泄放量取精氩塔进气量(或者蒸发器蒸发量)。整定压力为:精氩塔设计压力。

(17)精氩塔冷凝器安全阀:一般精氩塔冷凝器的温差较大,若为液氮,换热较剧烈。一般工作压力1.4∽1.5barA,蒸汽去上塔设置调节阀,当调节阀关闭时,冷凝器蒸发侧会因压力升高而超压。泄放量为:冷凝器的冷源(全部蒸发)设计量;整定压力为:冷凝器蒸发侧设计压力。

(18)低温液体管路安全阀:一般设置在可能存留低温液体的管路(例如两阀之间或者管路低点)。防止系统在启动或者停止后受热引起汽化导致压力升高而超压。泄放量为管路存留液体量(全部汽化),一般量较小,取DN15。整定压力为:管路系统设计压力。同时排放低温液体要求管路连接至总排放管路。

(19)后备泵安全阀:泄放量为:泵入口量的5∽10%(液体的压力泄放较气体无体积变化,同时回流阀要投入联锁);整定压力:高压水浴式汽化器高压产品侧设计压力;一般采用进口。同时排放低温液体要求管路连接至总排放管路。

(20)后备产品气安全阀:保护高压汽化器及后续系统,防止供气量大或者后续系统用气量减少而导致超压。泄放量为:产品气的全部量;整定压力为:产品气体管路设计压力(或者系统中设计压力最低值)或者后续系统不允许超出的最高压力,一般高压氧气或者高压氮气,其中氧气安全阀过流部分要求蒙乃尔材质。