2001 年底国家计委批准了北大荒股份有限公司浩良河化肥公司(以下简称:浩化) “油改煤”化肥工程。作为“油改煤” 工程配套的关键设备之一———大型中高压内压缩流程空分设备也被提上了议事日程。经过国内外多家空分设备制造商的激烈竞争, 2002 年8 月31 日, 杭州杭氧股份有限公司与浩化签订了为其提供一套KDON-18000/30000 型内压缩流程空分设备的合同。该空分设备于2004年7 月17 日一次试车成功, 顺利出氧。2004 年10月9 日浩化“油改煤” 工程剪彩并投入运行。下面将较为全面地介绍KDON-18000/30000 型内压缩流程空分设备的开发、研制及调试情况。

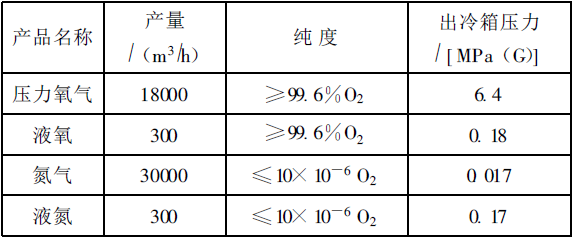

1 、设备的主要性能指标

KDON-18000/30000 型空分设备主要性能指标见表1 。原料空压机加工空气量为96200m³/h , 排气表1浩化KDON-18000/ 30000型内压缩流程空分设备主要性能指标气压力为0.62MPa (A);增压压缩机加工气量为33000m³/h , 排气压力为7.1MPa (A)。原料空压机、汽轮机、增压压缩机由用户自行采购, 汽轮机为双出轴驱动。

2 、流程的组织

从杭氧所做的报价方案、设计及接触到的众多的内压缩流程来看, 以氧产品出冷箱的压力等级来划分, 产品出冷箱压力≤3.0MPa (G) 的内压缩流程空分设备基本在冶金行业使用, 其流程可称为冶金型内压缩流程;而产品出冷箱压力>3.0MPa(G)的内压缩流程空分设备, 从其产品最终用户涉及的行业来看, 其流程可称为化工型内压缩流程。冶金型内压缩流程空分设备在短短的三、四年间在我国已发展得较为成熟, 流程形式也相对固定。而化工型内压缩流程空分设备, 因气体产品(氧、氮) 压力适用的粉煤浆汽化工艺不同及合成氨系统对氮气压力要求的不同, 形成了多种多样的内压缩流程。根据化工企业工艺要求的不同, 化工型内压缩流程可分为二大类:一类是空气增压的内压缩流程, 该型流程依据需产液体量的大小可选择空气一段增压或二段增压流程, 对需要较高压力氮气的用户也可选择双泵内压缩;另一类是氮气增压循环的内压缩流程, 该流程在制取压力氧的同时可以得到多种压力等级、不同温度的压力氮气, 也可以根据用户的需要制取较大量的液体产品。

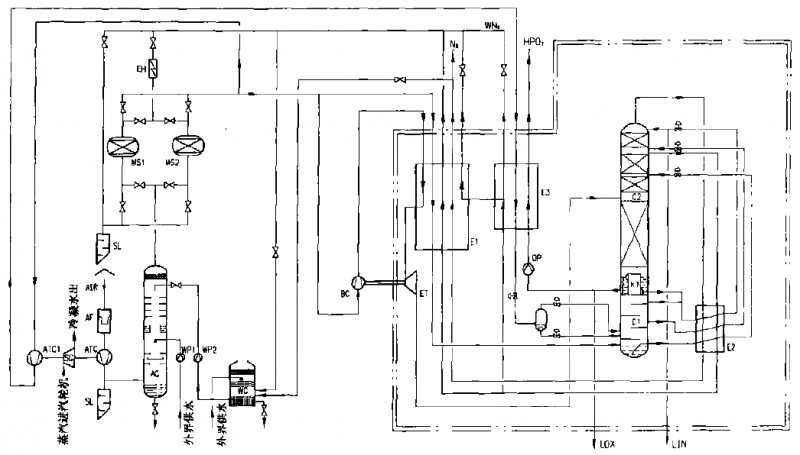

针对浩化生产工艺的要求, 笔者最终设计的流程方案为空气一段增压、膨胀空气进上塔的工艺流程。KDON-18000/30000 型空分设备工艺流程简图如图1 所示。

图1 浩化KDON-18000 /30000 型中高压内压缩流程空分设备流程简图

AF— 空气过滤器 ATC — 空气透平压缩机 ATC1— 高压空气增压压缩机 SC — 汽轮机组 OP— 高压液氧泵AC— 空气冷却塔 MS — 分子筛吸附器 E1 — 主换热器 K1— 冷凝蒸发器 WC— 水冷却塔 EH— 电加热器E2— 液空液氮过冷器 C1— 下塔 WP— 水泵 ET— 增压透平膨胀机 E3 — 氧换热器 C2— 上塔

3 、装置工艺特点

在浩化18000m³/h 空分设备的整个招标过程中, 由于当时国内还没有生产高压氧气的内压缩流程空分设备的制造业绩, 用户自始至终关心的问题是:国产设备安全吗? 可靠吗? 杭氧在做详细的技术方案的基础上给用户明确的承诺, 并将承诺落实到了产品的设计中。

3.1 装置的安全性

内压缩流程空分设备的安全性主要体现在液氧的加压、汽化及输送上。首先, 在设计中严格控制了高压液氧及高压气氧的流速, 限定的流速低于国外空分设备制造商的标准。其次, 高压氧管道及阀门的材料, 采用符合ANSI 标准的高压不锈钢管道,与高压板翅式换热器的连接采用法国T +C 公司按ASME 规范制造的高压钢铝接头;调节阀的阀芯采用铜基合金制造, 充分考虑了高压氧介质流动的安全特性。

高压氧气的输送及放空的控制阀门, 笔者将其设置在和混凝土消声塔一体的防爆墙内。对输送阀后的高压氧管的充压, 操作人员可以在防爆墙外通过操作带接长杆的旁通阀来进行, 保证了操作人员的安全。

对于高压液氧泵的冷却管线及排气管线, 设计了全封闭的排放管路, 杜绝了低温液体在操作现场的直接排放。用于高压液氧泵冷却及排气时排出的低温液体, 汇入排液总管后进入蒸汽喷射器汽化并排入大气。

同时, 在高压氧管道的安装检验方面, 笔者也提出了严格的要求:管道脱脂后的检验必须定量分析。高压液氧、气氧管路的吹扫, 要求在装置启动后、主冷积累了一定的液面(此时氧含量还很低)时, 就启动高压液氧泵, 加压汽化后对后续管路进行开车前的最后吹扫。

针对高压液氧泵的正常操作和两台液氧泵的切换, 笔者设计的工艺可做到无需操作人员到现场,在中控室就可实现。

3.2 装置的可靠性

为了提高成套装置的可靠性, 笔者从流程的组织入手, 运用了成熟的杭氧流程计算软件, 杭氧自制设备尽可能采用经过实际考验的成熟技术。同时高度重视外配套的高压调节阀、高压氧换热器及高压液氧泵的选型工作。外配套的关键设备如果在调试中出问题, 将直接导致成套装置试车的失败。

在流程组织中对于高压空气的节流, 设计了二级节流, 即高压空气一级节流至中压, 经二级节流后进入下塔, 这可以有效地避免气蚀对阀门的损害。针对高压氧放空阀, 设计配套了特殊的组件,有效地降低了高压氧气通过阀门的流速, 提高了放空阀高压差时的调节性能, 这对为德士古汽化炉稳定供气起到了十分关键的作用。

高压氧换热器是浩化18000m³/h 空分设备中很关键的设备, 也是在设计过程及外配套过程花费精力最多的设备之一。通过对多个流程计算方案的比较, 热交换系统最终确定的流程是高、低压换热器分开设计, 尽量减少高压氧换热器的流路数量, 这无论对设备的制造, 还是对以后装置的运行都有好处。在对美国CHART 公司询价过程中, 杭氧对CHART 公司的技术发展状况、制造及运行业绩进行了详细的了解, 同时和CHART 公司进行了多回合的技术方案的交流及比较, 最后根据已经在运行设备的换热器的情况坚持采用依据杭氧计算软件计算出的MTD 值(板翅式换热器平均积分温差, 是板翅式换热器计算及设计的重要参数)。这虽导致了杭氧成本的增加, 但却提高了整个装置的可靠性和可操作性。也正是由于笔者的坚持, 才使得以后用户要求的装置减负荷运行成为可能。

浩化18000m³/h 空分设备配套的高压液氧泵,采用法国CRYOSTAR 公司的多级液氧泵, 就其本身的技术来讲, 应该是成熟的。笔者工作的重点是实地考察相近压力等级的多级泵实际运行情况及设计多级泵可靠的控制方案, 以满足浩化对装置稳定运行的要求。

另外, 根据所了解的一些引进的大型高压内压缩流程空分设备的情况, 笔者在浩化18000m³/h 空分设备的总体设计中, 为低温高压调节阀、多级液氧泵设置了单独的隔箱, 以便装置的维护和检修。

5 、控制方案的制定及实施

对于内压缩流程空分设备来说, 一个完善的控制方案是十分重要的, 它能保证整个装置安全、可靠地运行。经过对杭氧多套内压缩流程空分设备的实际运行的总结, 目前所做的控制方案, 是较为完善和成熟的, 原则性的理念已贯串到了整个流程的设计中。不同的内压缩流程、不同的用户又会有不同的控制方法。从浩化18000m3/h 空分设备的控制方案来看, 笔者认为氧气输送的控制和高压液氧泵的控制很有它的特色, 值得一述。

5.1 高压氧气输送的控制

浩化“油改煤” 工程造气工艺采用的是美国德士古汽化技术, 德士古汽化炉运转过程中对氧气输送压力波动要求很严格。设计中通过控制出空分设备冷箱的氧气流量来控制氧气放空阀, 这要求调节阀要有极好的调节性能。通过在放空阀后配置减压装置, 来达到这一要求。经实际运行, 效果良好。同时, 德士古汽化炉运转过程中的紧急切断用气, 对空分设备的工况会产生影响。设计中通过DCS 系统建立了与德士古汽化工段紧急切断阀的通讯, 以实时采集到该阀门阀位的动作, 通过DCS的逻辑控制来控制空分设备的氧气放空阀, 确保空分设备的稳定运行。

5.2 高压液氧泵的控制

浩化18000m3 /h 空分设备的二台高压液氧泵运行方式, 笔者设计的方案是一台运行、一台低速冷备用。经过多次试验, 真正做到了备用泵的加载能在极短的时间内完成。经观察, 备用泵加载的过程对空分设备的工况影响很小。这个过程可以人为地加载, 也可以通过DCS 的逻辑控制自动加载, 整个过程无需操作人员就地操作, 在中控室即可完成。在调试过程中, 还尝试了两台液氧泵平稳的切换, 总结出了一套平稳切换的方法。通过对液氧泵的各种运行方式的试验, 为了保证空分设备减负荷工况的正常运行, 新设计了保证液氧泵稳定运行的控制手段。

6 、结束语

在短短的几年间, 杭氧内压缩流程空分技术得到了突飞猛进的发展, 到目前为止, 冶金型内压缩流程空分设备已设计了10 多套, 并有多套在平稳地运行。化工型内压缩流程空分设备的技术发展更是日新月异, 氧气量从18000m3/h 到52000m3/h ,产品压力从5.0MPa 到10.0MPa 等级, 流程形式有空气一段增压流程、空气二段增压流程及氮气增压循环流程, 已形成了较为完善的产品系列。杭氧取得的这些业绩离不开广大用户对杭氧的信任和支持, 这更鞭策杭氧在技术上精益求精。

回顾浩化18000m3/h 空分设备的整个运行过程, 笔者也看到了可喜的变化, 就是大型原料空气压缩机及中高压增压压缩机的国产化, 虽然道路曲折, 但前景光明。笔者相信通过国内压缩机厂家不断的努力, 大型的原料空压机及中高压增压压缩机肯定会在渭化“28000” 、中石化“48000” 、中原大化“52000” 等项目上开花结果。