1.前言

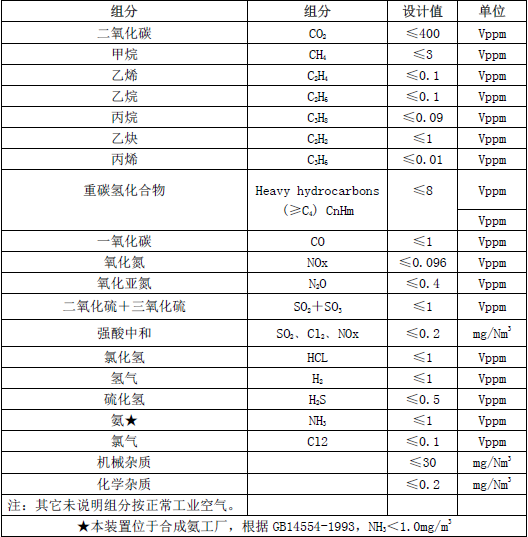

当前空分设备产业的发展已日趋成熟,随着国民经济的不断发展,特别是国内冶金、石化、煤化工等行业的迅猛发展,对大型空分装置的需求迅速增长。使得空分设备不断向大型,更加精细,系统设计更加准确的方向发展。分系统保障设计的理念已经为广大技术人员所认同。而不管大小每个系统对整套空分设备来说都是牵一发而动全身,一个系统出问题或者不合格,则会导致后续工艺一系列不合格或者无法进行,甚至产生较大的安全影响。预冷和纯化系统作为原料气体进入冷箱内的常温处理工艺,在空分装置中的地位举足轻重,如果能够满足装置要求,则低温精馏工艺才能顺利进行,任何一个系统出问题,都将会影响空分设备正常运行甚至导致故障停车。预冷、纯化系统的流程组织及单体设备的性能对整套空分装置的性能影响重大,在设计中不容忽视,本文就大型空分的预冷、纯化系统的一些设计问题进行分析和阐述。 一般空分装置的大气除杂条件由于空分设备一般是向冶金、化工及石化等行业,空气当中化学物质较多,这也是空分设备需要解决的问题。一般化工厂大气当中所含杂质(除作为产品的组分外)的量为:

大气中二氧化硫、氧化氮、氯化氢、氯、氨等杂质经空冷塔后被水洗涤,而硫化氢、一氧化氮不能被水洗涤清除,但能被分子筛吸附。

空气中的水分、乙炔、二氧化碳、丙烯、丁烷、丁烯被活性氧化铝及分子筛吸附,然后随再生气解析放空到大气中。

甲烷、乙烷、乙烯要随空气进入冷箱,为保证设备的安全性,应定期排放一定比例的液氧(一般为氧气产量的1%)。

根据空分设备工艺要求,在常温分子筛吸附器出口设置CO2分析仪监控,经过大量实验和多年的设计经验,一般控制该处CO2量在1×10-6V/V,即在这种情况下,水分、氧化亚氮等有害杂质都能被清除干净,空分设备的运行是安全的。一旦CO2量≥1×10-6V/V,应分析、查找原因,或缩短分子筛吸附周期。

2.预冷系统性能的设计

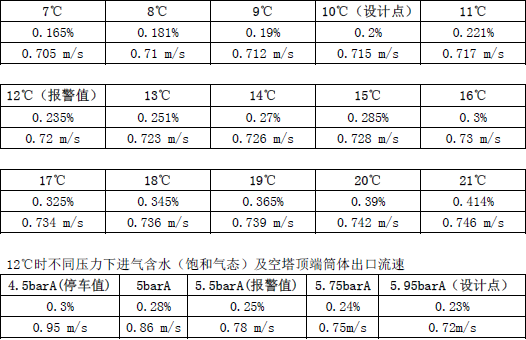

5.95barA下不同温度出气含水(为摩尔分数,除以1.6即为质量分数,饱和气态)及空塔顶端筒体出口流速。

由上可以看出一定压力下,随着气体温度的升高,7℃时的含水量(气态饱和)是10℃时的82.5%,12℃时的含水量(气态饱和)是10℃时的117.5%,15℃时的含水量(气态饱和)是10℃时的142.5%,21℃时的含水量(气态饱和)是10℃时的207%。

一般分子筛纯化器设计进气温度要求小于15℃,一般以12℃以下为设计点,但是装置在运行过程中,如果外加冷源出现故障,或者冷冻水泵量小甚至停机时,导致空冷塔出口温度时常达到21℃左右,这样将导致出口空气中含水量(气态)几乎是设计温度10℃的2倍。

而在12℃时,随着压力的降低(从5.95barA降低至4.5barA),含水量(气态)增大30%,而流速此时由0.72m/s增大到0.95m/s,而空冷塔的水气比为0.41,阻力600Pa/m,而空冷塔用散堆填料φ50鲍尔环的比表面积a为112㎡/m³;孔隙率ε为0.901,填料因子120l/m,堆积密度75kg/m³,对于填料流体力学和传质性能的最基本特性为比表面积和孔隙率,a/ε常称为干填料因子,其值小表明它的处理能力较大。而随着空塔汽速的增大,向上流动的汽体对液膜流动产生了牵制作用,随着空塔汽速的增长,液膜下降逐渐减小,因此床层中液体持有量持续增加,这时阻力随着气速的增加增大的更快,当增加到一定程度时,气体流动和液体流动之间产生了严重的交互作用,最后,液相转变成连续相,气相成为分散相,鼓泡通过床层,与此相对应的空塔汽速为液泛汽速。液泛汽速是空塔汽速的上限。由美国化学工程师手册中埃克特1970年版的通用压降关联图,查图并计算各值后得到,在此压力及水气比之下,泛点汽速为:0.9618m/s,要求空塔汽速超过此值时停车,以防止发生液泛造成大量水涌出,同时阻力值的增大,而阻力增大大约是汽速增大的2.5倍,当流速增大至0.95m/s时,阻力值为1080Pa/m,即((0.95/0.72-1)×2.5+1)×600Pa,一般推荐鲍尔环每米阻力500-800Pa,当阻力值大于800Pa时,传质传热效率急剧下降(汽体影响液膜流动),此时对应汽速为0.816m/s,即((800/600-1)/2.5+1)×0.72(也叫载点汽速,到达或者在此值以下应设置报警值),通常最大操作能力比填料允许阻力最大值对应汽速(即载点汽速)小5%-10%,即设计汽速要求为0.775m/s以下。

而对于气体出口段,气体通过分布器通道截面一般会减小至1/3,导致流速增大3倍,本例中为3×0.72m/s=2.16m/s,上升气离开填料时速度上升,大于液泛点,肯定会导致带液,一般设置一段上升气液分离段(液滴先做竖直上抛运动,当液滴表面推动力与重力相等时,做匀速运动,当表面推动力小于重力时,做减速运动开始气液分离,一般以除去1000μm直径以上的液滴为临界值,分离空间高度为0.8m,以100μm直径以上的液滴为临界值,分离空间高度为2.285m),出口设置除雾器除去液态水滴(气液分离空间不足,会致使除雾器处理负荷增大)。而除雾器的最佳操作气速为1.1 m/s -1.6m/s,分离大于5μm直径以上的液滴,以此粒子直径计算,以10%的除雾器出口截面积上(直径3m,气速1.1m/s,筒体直径3.5m)布满液膜,则每小时进入的液态水质量为9㎡×0.785×5μm(厚度)×1000kg/m³×0.1×3600=127.18kg,占空冷塔出口总质量的0.07%,效果不好则会大于此值。

由此可知,气体总流量140000Nm³/h(质量流量181439kg/h)5.95barA时的空气当中所含气态水为:0.235%/1.6=0.1469%,质量为266.5kg;带出的液态水质量为:127.18kg;液态水为气态水一半左右。

而空塔流速增大,会导致液体雾沫化(液体表面膜扰动)程度加大,进而导致出口带粒子水截面积比例值上升,从而带水量激增。所以实际上空冷塔带水由饱和气态和微小直径液态水两部分组成,而饱和气态水由压力与温度决定,微小直径液态水则是由气体流速、分布器气体通道率、上升气气液分离空间高度,出口除雾器效果等几个因素决定。

影响预冷系统降温效果的因素很多如:喷淋水量、喷淋设备的结构,设备的传热传质效率等等。其中关键的因素是水—气比,即喷淋水量与气体流量的比值。因为氮气的饱和含水量是有一定限度的,所以在水冷塔中水温能够降低的程度,首先取决于水—气比。水—气比大时,水的温降数值小,因而空气不可能被冷却到比较低的温度;水—气比小时,水气之间的接触面积小,传热、传质条件差,空气温度也难以降低。因此应有最佳水—气比存在,此时空气被冷却后的温度达最低值,若忽略了这个原理,水冷塔的喷啉水量在设计中没有优化到最佳值,将降低氮水预冷系统的降温效果。水冷塔的降温效果越好,空分装置的能耗越低。

3.预冷系统外加冷源的选取

空气分离设备的进气温度取决于季节、气候、安装地点及对空气的预冷程度。冷箱内进气温度升高将使得:⑴对于外压缩流程来说,先进温节流效应下降,膨胀空气量增大,产品能耗增加,内压缩则影响不大;⑵纯化系统吸附器工作条件恶化,清除H2O的负荷加重;⑶主换热器热负荷增大,换热面积增大;⑷空气分离设备的工况趋于不稳定,所以采取措施降低空气分离设备的进气温度,具有很好的经济价值,所以设置预冷系统降低进气温度是一项有效的经济、节能措施。

大型空分的预冷系统一般均采用氮水预冷系统,且与压缩机的末级冷却器合并,即取消末级冷却器,将其热负荷移到空冷塔中,空气在空冷塔下部被常温冷却水冷却,再经上部低温冷冻水进一步冷却低温冷冻水来自水冷塔,在水冷塔中,水被空分返流的干燥污氮气(部分水汽化,使污氮气饱和)冷却。这就是直接接触式氮水预冷系统的工作原理。

在流程组织型式上,氮水预冷系统可分为两类:即有外加冷源和无外加冷源的预冷系统,其中有外加冷源的预冷系统又可按冷源的不同种类分为:冷水机组提供外加冷源和液氨蒸发提供外加冷源两种,而液氨蒸发提供冷源适合于有液氨条件的化工行业厂家(设计时要求满足无氨工况运行)。对于大型空分装置的预冷系统是否需要外加冷源,即当氮气产品量与氧气产品量之比小于1时,仅靠水冷塔降低水温,就能将出空冷塔空气温度降至12℃左右时,可采取无外加冷源的预冷系统,而当无外加冷源的前提下出空冷塔空气温度较高时,虽然亦可采用增加分子筛用量,加大主换热器的换热面积等措施组织流程,但与增加外加冷源的流程相比有以下不足之处:首先从制冷的基本理论而言,有外加冷源的低温制冷循环,由于进气温度降低而循环的经济性提高,因为其在较高温度下的制冷量通过低温制冷循不被转移到低温下,而同样数量的冷量在低温下的品质更高,即获得同样多的冷量,温度越低消耗的功越多(当然还与制冷机组的COP值有关)。其次,无外加冷源的条件下,由于进纯化系统吸附器的温度较高,分子筛吸附剂用量提高,再生气量增加,去水冷塔的污氮量减少,出空冷塔的空气温度上升,预冷、纯化系统相互关联影响,在夏季气温较高的恶劣条件下,若无外加冷源,预冷、纯化系统的稳定运行,将缺乏有力的保障。

一般有外加冷源有以下几种:

(1)制冷剂为氟利昂

氟利昂在低压下到达饱和温度后蒸发吸热,制冷机组就是利用这一特性进行制冷。采用氟利昂为工质的制冷机组的压缩机有活塞机和螺杆机和离心式三种。活塞式适合小型机组,价格较为便宜;离心式适合较大型机组,在空分当中应用不多;螺杆机工作时间长,制冷量范围较大,应用范围最广。对于螺杆机来说,双螺杆需要喷油润滑,压缩工质与润滑油是混合在一起的,采用内置油分离器将其与制冷剂分离;单螺杆只需少量要冷冻机油即可,其制冷剂是干净的,价格较占优势;蒸发器有干式和满液式两种,同时可增加热回收。

氟利昂工质的制冷机组在空分设备中的应用主要有三种,即气量小无氮水预冷系统时采用冷气机组,有氮水预冷系统且需要配置外加冷源时选择冷水机组,在空分装置流程换热需要配置外加冷源时选择低温冷气机组。

其中冷水机组要求蒸发器冷冻水和冷凝器冷冻水运行时水量不能增长太大,否则压力损失较大,一般压力损失为30-90kPa,且机组越小阻力越大;同时机组启动要求冷凝器冷却水温不低于25℃,这点对于北方地区冬天启动时需要设置外来热水。冷水机组对水质要求也较高,蒸发侧冷冻水污垢系数0.018㎡·℃/kW,冷凝器冷却水的水质要求污垢系数0.044㎡·℃/kW;水质差时会影响换热,从而影响制冷机组的COP,一般螺杆式冷水机组制冷范围为10万kcal/h-200万kcal/h。

低温冷气机组制冷工质为氟利昂(主要成分为CCl2F2),采用真空泵抽真空压力一般为0.8barA,温度可以到238K(蒸发温度),一般制冷最低温度只能到243K,当然为了有调节余量,可以对厂家提出适当低1K左右的要求。

(2)制冷剂为液氨

液氨一般是17barG,45℃节流到5barG左右(蒸发温度5℃左右),如果1barG左右的话蒸发温度会到-20℃,这样会导致冷冻水冻结在氨蒸发器内。所以应用氨蒸发器最重要的是控制好压力。同时要满足无氨工况运行(即设置空冷塔节流去水冷塔流路),制冷量可大可小,对于有液氨的业主液氨制冷较为经济划算。

(3)制冷剂为溴化锂水溶液

溴化锂吸收式冷水机组,有蒸汽,热水和直燃型。根据热水或者蒸汽温度高低,分为低温水系(88-83℃),高温水系(130-110℃),根据利用次数,分为单效(热水进口温度88℃)和双效(进口热水温度120℃以上)两种。单效即只利用一次,适合温度在88-120℃时的热水或者120℃以下的蒸汽,一般压力在8barG以下;双效即利用两次,第一次利用完后热源温度依然能够满足要求,还可以利用第二次(即两个蒸发器,两个冷凝器串联),一般蒸汽要求130℃以上,同时量要求大,对于有工厂废气余热的业主应用溴化锂冷水机组的较为划算,其制冷量范围为:60-600万kcal/h。

溴化锂吸收式制冷其特点是使用寿命比压缩式短;节电不节能,耗汽量大,热效率低 ;机组长期在高真空下运行,外气容易侵入,若空气侵入,造成冷量衰减,故要求严格密封,给制造和使用带来不便;机组排热负荷比压缩式大,对冷却水水质要求较高;溴化锂溶液对碳钢具有强烈的腐蚀性,影响机组寿命和性能。但是利用低品位的废热制冷,是溴冷机的优势。

(4)装置低温气体冷源

空分装置本身就是制冷机(膨胀制冷),只不过冷量品位较高,能耗也较大,所以一般不会成为常温制冷的首选,但是一些情况下会出现冷量浪费或者闲置,利用空分装置冷源也可以节省投资,在量不大的情况下也是可以利用的。例如对于内压缩流程当低压板式的流量较小时,采用混合式板式(均为高压,纯化器后空气在286K进入,这样利用了一部分热源,换热更充分),但是污氮气要求满足再生气体条件,则是需要在283K时中抽,这样会给装置带来一部分换热不足冷损;再如外压缩流程无冷水机组的流程,膨胀机增压端需要一股冷源将增压空气冷却到15℃,这种情况下采用一股5℃的氮气或者污氮气与之换热(有一定冷损由膨胀机补偿,当然一般这种装置产液比例小),即可满足装置运行,也不需要外设冷源。