关键词:ASPEN HYSYS软件;天然气;工艺模拟MDEA

1、概述

天然气中除通常含有水蒸气外,往往还含有硫化氢(H2S)、二氧化碳(CO2)、羰基硫(COS)与硫醇(RSH)等有机硫化物等酸性气体。H2S是酸性天然气中含有的毒性最大的一种酸性组分。H2S有一种类似臭蛋的气味,具有致命的剧毒。它在很低含量下应会对人体的眼、鼻和喉部都有刺激性。CO2也是酸性气体,在天然气液化装置中,CO2易成为固相析出,堵塞换热器流通管道。同时CO2不燃烧、无热值,CO2含量过高会使天然气的热值达不到要求。在净化天然气时,应考虑同时脱除H2S和CO2,一般要求,经脱硫装置处理后的天然气中CO2含量小于50ppmV,H2S含量小于4ppmV。

天然气脱除酸性组分的方法有化学吸收法、物理吸收法、联合吸收法、直接转化法和膜分离法。在化学吸收法中,各种烷醇胺法(简称醇胺法)应用最广。醇胺法特别适用于酸气分压低和要求净化气中酸气含量低的场合。由于采用的是水溶液可减少重烃的吸收量,故此法也适合重烃的气体脱硫脱碳。

常用的醇胺类溶剂有一乙醇胺(MEA)、二乙醇胺(DEA)、二异丙醇胺(DIPA)、甲基二乙醇胺(MDEA)等。其中MEA、DEA法又称为常规醇胺法,基本上可同时脱除气体中的H2S、CO2;MDEA法和DIPA法又称为选择性醇胺法,其中MDEA法是典型的选择性脱H2S法,DIPA法在常压也可选择性的脱除H2S。此外,配方溶液目前种类繁多,性能各不相同,分别用于选择性脱H2S,在深度或不深度脱除H2S的情况下脱除一部分或大部分CO2,深度脱除CO2,以及脱除COS等[1]。

2、天然气净化装置HYSYS工艺模拟

2.1.基础条件

山西某300000Nm3/d天然气净化装置采用以MDEA为主的混合醇胺溶液吸收法脱除原料气中的酸气(主要为H2S和CO2)成分,用分子筛吸附法脱除水分,降低天然气的露点。项目原料气的组成及进料状况如下所示:CH4体积分数为91.78%,C2H6体积分数为0.03%,CO2体积分数为3%,H2S体积分数为0.001%,N2体积分数为4.75%,O2体积分数为0.28%,H2O为饱和状态。原料气界区压力为3.0~5.5Mpa(G),界区温度~25(环境温度),界区流量 ≥12500Nm3/h

由于本项目原料气酸性气体组分主要为CO2,拟采用以MDEA为主的混合醇胺溶液为化学脱除剂。

2.2.化学反应过程

MDEA,分子量119.2,沸点246-248℃,闪点260℃,凝固点-21℃,汽化潜热519.16KJ/Kg,能与水和醇胺混和,微溶于醚。在一定条件下,对二氧化碳等酸性气体有很强的吸收能力,而且反应热小,解吸温度低,化学性质稳定,无毒不易降解。以MDEA为主要溶剂的配方溶液广泛应用于除精脱硫之外的气体净化领域,几乎可以满足不同组分天然气的净化要求,其特性有:

(1)选择吸收能力,对H2S和CO2的反应速率相差若干个数量级,惰性气体溶解度极小,吸收能力差异使MDEA具有极好的选择吸收能力;

(2)净化度高,对酸性气体的吸收好,兼有物理和化学吸收,溶剂负载量大;

(3)能耗低,在各种醇胺溶液中,MDEA与酸性气体的溶解热最低,吸收与再生温差小,对再生温度要求较低;

(4)稳定性好,使用中不易发生降解,对碳钢基本无腐蚀,运行前无须对碳钢进行钝化处理;

(5)损失小,MDEA具有低蒸汽压,吸收酸性气体溶液损失小,不易造成汽化损失[2]。

纯MDEA溶液与CO2不发生反应,但其水溶液与CO2可按下式反应:

(1)CO2+H2O==H++HCO3-

(2)H++R2NCH3==R2NCH3H+

式(1)受液膜控制,反应速率极慢,式(2)则为瞬间可逆反应,因此,式(1)为MDEA吸收CO2的控制步骤,为加快吸收速率,在MDEA溶液中加入1-5%的活化剂DEA(R2/NH)后,反应按下式进行:

(3)R2/NH+CO2==R2/NCOOH

(4)(3)+(4):R2/NCOOH+R2NCH3+H2O==R2/NH+R2CH3NH+HCO3-

(5)R2NCH3+CO2+H2O==R2CH3NH+HCO3-

由式(3)-(5)可知,活化剂吸收了CO2,向液相传递CO2,大大加快了反应速度,而MDEA又被再生。MDEA分子含有一个叔胺基团,吸收CO2后生成碳酸氢盐,加热再生时远比伯仲胺生成的氨基甲酸盐所需的热量低得多。因此,在MDEA水溶液中加入少量的DEA,可增加醇胺水溶液的吸收速率,弥补MDEA水溶液在吸收速率上缓慢的缺点。

MDEA溶液在与CO2发生化学反应的同时,也有部份CO2溶解于溶液中,该部份CO2在再生时也随之释放出来。 MDEA/DEA混合醇胺法脱酸气工艺采用MDEA与DEA组成的溶液作为吸收剂。与其它醇胺类溶液相比,该混合醇胺液在保证CO2、H2S净化效果的同时,还具有MDEA的低腐蚀性及低能耗特性,可减少装置尺寸及装置维修频率。

2.3.工艺流程描述

来自界区外的原料天然气以3.0~5.5MPa,25℃进站,经原料气进口过滤分离器去除固体颗粒、液滴等杂质。当原料气<5.0MPa时,过滤分离后的气体经过计量撬节流降压、计量后,天然气稳压在3.0MPa进入原料气压缩单元;并压缩到5.0MPa送入脱酸工序进行脱酸;当原料气≥5.0MPa时,过滤分离后的气体经过计量撬节流降压、计量后,天然气稳压在5.0MPa进入天然气压缩机出口平衡罐,再送入脱酸工序进行脱酸。

由原料气压缩单元导入的天然气压力:5.0MPa,CO2含量≤3%(mole),甲烷91.78%(mole),从吸收塔的下部进入,自下而上通过吸收塔;再生好后的质量浓度为40%左右的活化MDEA溶液(贫液)经贫液泵升压到5.4MPa,从吸收塔上部淋入,贫液温度应高于原料气进气温度约4~7℃,自上而下通过吸收塔,逆向流动的MDEA溶液和天然气在吸收塔内充分接触,天然气中的CO2被吸收而进入液相,未被吸收的组份从吸收塔顶部引出,经吸收塔顶冷却器降温至≤40℃,然后进入吸收塔顶分离器除去游离水分及溶液,出分离器的净化气送入脱硫脱汞吸附器。

吸收塔内的MDEA溶液吸收CO2后,被称为富液,温度48~55℃,由调节阀调节吸收塔液位,减压至0.4MPa后进入闪蒸罐,闪蒸出的气体经调节阀调压后送往界外。分离出的富液经贫富液换热器换热到90~95℃后,再进入再生塔上部,在再生塔内进行汽提再生,直至贫液的贫液度达到指标。再沸器的热源来自165℃左右的低温蒸汽系统,再生塔下部操作温度为110~120℃,以保证MDEA溶剂再生彻底。出再生塔的MDEA溶液称为贫液,经过贫富液换热器、贫液冷却器,被冷却到40℃左右,再经贫液泵加压到5.4MPa进入吸收塔。

MDEA溶液在长期循环过程中,会降解或携带其他杂质,所以在贫液泵出口会分出溶液量的2/5进入贫胺溶液过滤器除掉杂质,以降低发泡几率;除掉杂质后的MDEA溶液又回到贫液泵入口,如此反复循环。

再生塔顶部出口气体约100~105℃,压力约为0.05MPa的富含二氧化碳气体,先经酸气冷却器降温到40℃以下,再进入酸气分离器分离液体,经稳压罐稳压后去界外高点放空。酸气分离器收集的冷凝液经回流泵送入贫富液换热器,以维持整个系统的水含量平衡。

2.4.流程模拟

ASPEN HYSYS是专门进行气体工艺流程模拟计算的软件,可以进行多种气体模拟计算,可以采用该软件进行天然气净化的工艺计算。目前在炼油化工、气体处理等行业广泛应用。AMINE电解质物理方程是专门为酸性气体净化提供的一个先进热力学计算模型,使用超过25年的运营数据来计算硫化氢和二氧化碳和醇胺溶液的反应效率。ASPEN HYSYS AMINE适用于各种胺溶液和混合醇胺溶液进行流程模拟。

利用ASPEN HYSYS软件对天然脱硫脱碳过程进行模拟分析。吸收塔为填料塔,理论塔板数为18块,通过选定填料的形式及尺寸计算酸性气体与醇胺溶液的反应效率,CO2的反应效率为0.3~0.4,H2S反应效率为0.7~0.8。再生塔塔板数为10块。根据原料气的组成特点,选用质量浓度为38%的MDEA和质量浓度为5%的DEA混合醇胺溶液能有效的去除酸性气体满足工艺要求。

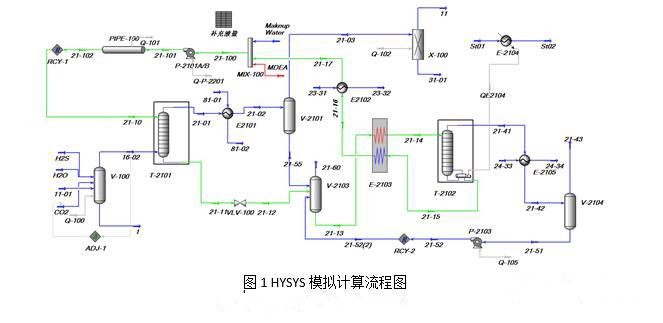

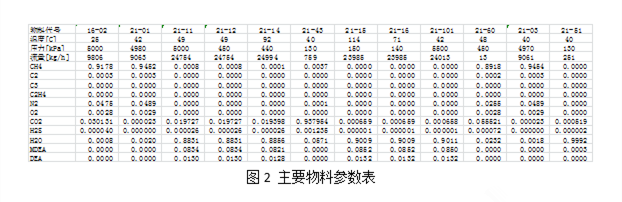

通过ASPEN HYSYS模型研究一些参数对二氧化碳去除性能的影响。最重要的设计参数为吸附剂的循环率及其浓度、吸附剂的温度和酸气的分压力。在研究每个参数对模拟结果的影响时,保持其他所有过程变量不变。通过对多种工艺设计参数的组合优化,以确定最适合的工艺参数。图1和图2为HYSYS流程图和主要物质流的参数。

3、结果和讨论

3.1混合醇胺溶液配比

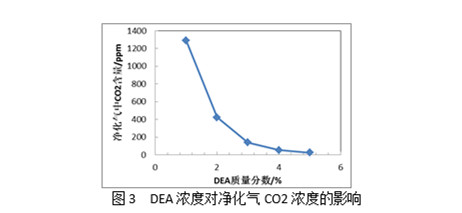

保持其它工艺参数不变,MDEA含量不变(质量分数为37%),分析DEA含量对评价指标的影响,见图3。随DEA含量增加,净化气中CO2含量迅速降低(DEA质量分数在5%左右时,CO2含量可降低到体积分数50ppm以下),醇胺溶液吸收酸气的能力明显提高。但是,随DEA含量的增加,醇胺溶液降解趋势加大,易起泡,对设备及管道的腐蚀加剧,溶剂损耗量也增加。因此,在保证净化效果的前提下,应适当降低醇胺溶液中DEA的含量。

3.2气液比的确定

工艺流程计算中另一重要参数就是气液比,即单位体积醇胺溶液处理的气体体积数(m3/m3),它对于装置的选择性、气体净化度及装置的能耗有着直接的影响。在确定混合胺溶液的配比后,通过调整循环MDEA胺液的流量,使净化气离开脱硫塔时能满足净化指标的要求:CO2<50ppm。

同时考虑富胺液中酸性气体的浓度不可过高,以免对设备和管道造成腐蚀。在设计和生产操作过程中一般控制富胺液中的酸气含量远低于溶液吸收平衡时的酸气含量,主要为避免富胺液中的酸气生成酸性硫化物及酸式碳酸盐。MDEA胺液酸气负荷可控制在0.4mol(H2S+CO2)/mol(胺),此时设备腐蚀可以控制在允许范围内。

3.3再生温度和残余酸气负荷

再生塔是使富液在饱和温度下,解析出H2S和CO2,达到胺液循环利用的目的。再生塔的热量主要靠重沸器加热富液,理论上,再生塔压力越低,温度越高,越有利于醇胺溶液的再生。但根据溶液饱和压力和温度的对应关系,如果再生压力太低,反而会造成再生塔内胺液的饱和温度过低,反而不利于再生的进行,同时再生塔压力过低,也不利于酸性气体的排放。

在流程计算中,通过控制重沸器的热负荷来影响再生塔贫液的残余酸气负荷,分析再生热负荷其对工艺评价指标的影响。虽然,较低的残余酸气负荷有利于胺液的再生,能有效的控制吸收塔出口天然气的酸气含量;但流程总耗能增加,需要消耗更多的蒸汽。因此,在控制再生操作时,不能仅追求贫液的再生质量而忽视对装置总投资及能耗的影响,应综合考虑装置总投资,运行能耗等因素,确定合理的贫液残余酸气负荷。一般而言,以MDEA为主的醇胺溶液其残余酸气负荷比取0.0045mol/mol较为合适。

3.4吸收压力

原料天然气的压力对液化率的影响较为明显,随天然气压力的升高,天然气的冷却负荷和LNG的比功耗都呈下降趋势。所以,液化装置都要求天然气净化气的压力越高越好。一般而言,在3MPa以下的范围内增大吸收塔的操作压力,随吸收压力的增加,胺液吸收酸气的能力提高,净化气中CO2含量会迅速减少;在3-6Mpa的范围时,再增大吸收塔的操作压力,对净化气的CO2的浓度影响不大,相反,随着吸收压力的升高,会大幅增加装置的初始投资和运行费用。

因此,在满足净化指标的情况下,综合考虑各项指标,吸收塔的压力控制在4.8~5.4Mpa较为合适。

4、结论

本文通过使用aspen hysys模拟计算软件对天然气脱酸气进行流程计算,得出以下结论:

1、在MDEA醇胺溶液中加入质量浓度为5%的DEA,改善了MDEA溶液吸收CO2反应,加快反应速率;

2、富液酸气负荷为0.35mol时,MDEA醇胺溶液达到最优气液比;

3、合理的确定再生塔再沸器热负荷有利于运行能耗的降低,一般将贫液的残余酸气负荷比控制在0.0045;

4、宜将吸附塔的压力控制在4.8~5.4Mpa之间。