关键词: 电加热器、蒸汽加热器、节能、改造

前言

加热器是空分设备、石油化工、食品工业、冶金工业中应用非常广泛的设备,它主要由电加热器和蒸汽加热器二大类,在空分设备中,主要是利用电能或蒸汽冷凝的热能来加热污氮气,当污氮气被加热到一定温度之后,便可用于分子筛系统的再生。

传统的空分设备主要是以电加热器为主,但电加热器所需电量非常大,随着能源越来越紧缺,国家对节能减排工作的重视,在空分设备的投入中,只要是有蒸汽条件的地方,用蒸汽加热器替代电加热器就成为一个必然趋势。

本文论述了对已投入运行且使用电加热器的空分设备进行节能改造,利用钢厂部分富余蒸汽,在电加热器前串接一台蒸汽加热器,将污氮气先经蒸汽加热器预热后再经电加热器加热,以达到节约电能消耗,节能减排之目的。

1.工艺流程

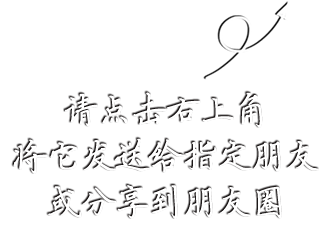

1.1、常规用电加热的分子筛纯化系统流程(图1)

图1 电加热的分子筛纯化系统流程图

MS1/2---分子筛吸附器 EH1/2---电加热器 SL1---消音器

污氮通过电加热器加热后,对分子筛进行解吸再生,以一套“二万五”的空分设备为例,每台电加热器功率需1500kw。

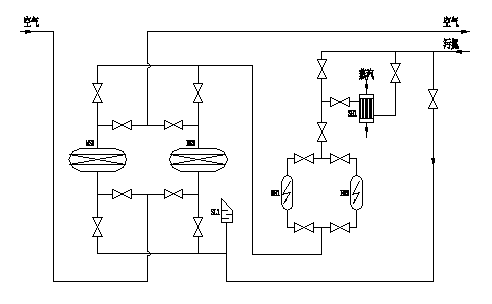

1.2、改造后的分子筛纯化系统流程(图2)

图2 改造后的分子筛纯化系统流程图

MS1/2---分子筛吸附器 EH1/2---电加热器

SL1---消音器 SH1---蒸汽加热器

2.蒸汽加热器选型

蒸汽加热器可选用高翅复合管型或低翅直排型二种结构型式。

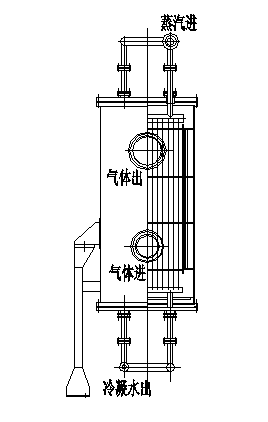

2.1、高翅复合管型蒸汽加热器(图3):

图3 高翅复合管型蒸汽加热器

该蒸汽加热器没有管板,而采用了集合管形式,一个集合管分别对应一组换热管,每台蒸汽加热器分为N个组别,下端的集合管可在筒体内自由浮动,换热管采用了不锈钢外套铝管轧制成高螺纹管的形式。该蒸汽加热器产品比较成熟,运行稳定、可靠。

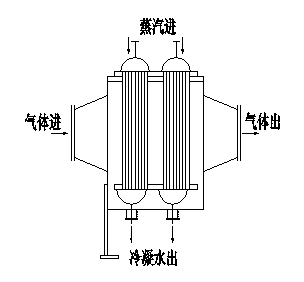

2.2、低翅直排型蒸汽加热器(图4)

图4 低翅直排型蒸汽加热器

该蒸汽加热器设计成蒸汽与工艺气体成错流型式,气体一次横掠管束,气体的进出口接管在同一标高,安装比较方便,从而大大缩小了整套设备的占地面积。换热管采用碳钢或不锈钢整体轧翅管,传热效率较高,所以,整体结构紧凑、体积小、重量轻。

2.3、以上介绍的二种型式蒸汽加热器均能满足改造之技术条件,由于本文论述的是针对已投运的空分设备电加热器进行改造,每个项目情况各有不同,设备及管道布置也不同,所以,需根据场地空间及现场管道的实际情况进行合理的选择。

3.改造优势

本文探讨的是利用钢厂部分蒸汽,对已运行的空分设备电加热器进行改造,在电加热器前串接一台蒸汽加热器,将污氮气进行预热后再经电加热器加热,以达到节约电能消耗,节能减排之目的。此改造计划简单易行,投入少,回报高,是空分设备减少运行成本、节能减耗行之有效的技术方案。

以一套“二万五”等级的空分为例,每套电加热器功率为1500kw,利用钢厂约0.4mpa的蒸汽源,串联一台蒸汽加热器,功率为900kw,污氮经蒸汽加热器加热后,出口温度可达到120℃,再将120℃的污氮气经电加热器加热,电加热器功率只需500kw,以一天工作12小时计算,则每年可减少(1500-500)*12*365=438万kw·h电耗,按0.67元/kw·h计算,年节约电费约300万元。

蒸汽加热器功率为900kw,蒸汽消耗量约为1.6t/h,则每年蒸汽消耗量为1.6*12*365=7000t,按110元/t计算,则每年所需蒸汽约为80万元。

按以上计算,该项目实施后,每套“二万五”等级的空分,可实现年节约运行成本约220万元。

该项目所需新增一台蒸汽加热器及配套的阀门、仪表、管路等,项目总投入预计为100万元,按以上分析,项目投入半年就可收回成本,经济效益非常明显。

4. 结语

根据国家和地方相关标准、规范及能源发展政策的要求,利用钢厂管道部分富余饱和蒸汽,充分利用工程热余量,在电加热器前串接一台蒸汽加热器,来实施对电加热器的改造,从而达到减少电能消耗、节能之目的。

国内首个改造项目已在河北前进钢厂得到应用,效益明显。

该技术可在类似的空分装置特别是在众多杭氧气体公司中得到大量的推广应用,可为制造及运行企业创造具大的经济和社会效益。